5.1 Sammanfattning

Allmänt

Ursprung och definition av orden bitumen och asfalt presenteras liksom de olika bindemedel som används eller har använts i Sverige.

Historik

Användning av bitumen i Babylon 3500 år f kr. Byggandet av asfaltvägar startade i mitten av 1800-talet. I början av 1900-talet var 50 % av gatorna i Europas största städer belagda med asfalt.

Ursprung

I dag tillverkas nästan all bitumen genom destillation av råolja. Beroende på ålder och betingelser vid råoljans bildning kan den ha mycket olika sammansättning. Den vanligaste klassificeringen är enligt densitet eller viskositet i s k lätta eller tunga råoljor. De tunga råoljorna innehåller vanligtvis mycket bitumen, medan de lätta råoljorna innehåller mycket bränslen.

Tillgångar

Den totala produktionen av råoljor i världen är mer än 3 000 miljoner ton per år. Man beräknar att c:a 3 % eller 90 miljoner ton av detta blir bitumen medan resten blir bränslen, kemikalier och smörjmedel. I Sverige var förbrukningen c:a 460 000 ton bitumen år 2000.

Framställning

Innan råoljan kan användas till något nyttigt måste den upparbetas eller raffineras vilket sker i ett raffinaderi. Det första steget i raffineringsprocessen är nästan alltid en destillation. Det är en process som separerar ämnen med olika kokpunkter. Efter destillation av olika oljefraktioner erhålls destillerat bitumen som en återstod. Denna kan sedan vidareförädlas till oxiderat bitumen, extraherat bitumen, bitumenlösning, bitumen-emulsion eller

polymermodifierat bitumen (PMB).

Analysmetoder

Här beskrivs de analysmetoder som man vanligtvis använder för att karakterisera bitumen. Inom det Europeiska samarbetet pågår arbete med att harmonisera testmetoder och specifikationer till CEN-metoder. Följande analysmetoder beskrivs: mjukpunkt, penetration, penetrationsindex, viskositet, flampunkt, duktilitet, Fraass brytpunkt, förhårdningsegenskaper, Heukeloms diagram och reologi.

Egenskaper hos destillerat bitumen

Beskrivning av vissa kemiska egenskaper hos bitumen. Reaktioner med luft, vatten och kemikalier. Löslighetsegenskaper.

Specifikationer

Sedan år 2000 har en gemensam europeisk specifikation SS-EN 12591 använts i Sverige. I den klassificeras bitumen efter penetrationsvärdet vid 25°C. Egenskaper som specificeras i den Europeiska bitumen specifikationen och lite om bakgrunden till kraven beskrivs.

Funktionskrav på bitumen

Olika egenskaper hos bitumen vid de olika momenten i utförandet av en asfaltbeläggning diskuteras. De viktigaste egenskaperna hos bitumen kan beskrivas med termerna reologi, kohesion, vidhäftning och åldringsbeständighet. I avsnittet beskrivs hur dessa egenskaper varierar vid de olika momenten i utförandet och vilka skador som kan uppkomma i beläggningen. Avsnittet avslutas med en diskussion om funktionsspecifikationer.

Bitumenemulsioner

Tillverkning av emulsioner genom dispergering av hett bitumen i vatten som innehåller ett ytaktivt ämne (emulgator) beskrivs. Användningsområdena för bitumenemulsioner är ytbehandling, kall asfaltmassa, klistring och försegling. Avsnittet avslutas med olika analysmetoder och specifikationer för bitumenemulsioner.

Polymermodifierat bitumen (PMB)

För att ytterligare förbättra egenskaperna hos bitumen har olika typer av polymermodifierat bitumen utvecklats. Generellt kan sägas att polymerer ökar mjukpunkten och förbättrar lågtemperaturegenskaperna. Olika typer av PMB beskrivs liksom egenskaperna hos de olika typerna. Kraven på PMB avslutar avsnittet.

5.2 Allmänt

Ordet ”bitumen” sägs komma från sanskrit ”jatu” men det sägs också härstamma från latinska pix tumens (utsipprande beck). Egyptierna använde i stället ordet asfalt om det material som man tog från fyndigheter runt Svarta Havet och använde till bl a balsamering. Bitumen definieras som den ur råolja utvunna, mörka, halvfasta till stenhårda, smältbara, högmolekylära kolväteblandning som är löslig i koldisulfid (kolsvavla). Av ovanstående förstår man att bitumen inte lätt går att beskriva i några strikta vetenskapliga termer eller kemiska formler. För att ytterligare komplicera bilden har teknikområdet ”bitumen och asfalt” utsatts för en mängd varierande definitioner beroende på land och tidpunkt.

Följande bindemedel användes eller har använts i Sverige:

– Bitumen

i form av destillerat bitumen, semiblåst bitumen och oxiderat bitumen. (Bitumen är den europeiska beteckningen på bindemedlet, när man i USA använder benämningen asfalt.)

– Naturasfalt

– Tjära

är sedan början av 70-talet förbjudet att använda i Sverige på grund av cancerrisken.

– Bitumenlösning

– Polymermodifierat bitumen (PMB)

– Bitumenemulsion

5.3 Historik

Användning av bitumen är känt från längre tillbaka än 3500 f.kr då man nämner bitumen (jordbeck) som ett tätningsmedel för vassbåtar. I Babylon finns mycket bevis både från utgrävningar och skriftliga källor som nämner bitumen som tätningsmaterial för vattenledningar, bassänger och vattentankar. Det har antagits att bitumen vid denna tidpunkt också kan ha använts vid konstruktion av vägar. Bitumen tycks också ha använts i utsmyckningar och smycken.

Tusen år senare, omkring 2500 f kr finns dokumenterat att bitumen användes för balsamering. I bibeln finns bitumen omnämnt ett flertal gånger som jordbeck, bland annat i 1 Mos 6:14 Så gör dig nu en ark av goferträ, och inred arken med kamrar, och bestryk den med jordbeck innan och utan, 1 Mos 11:3 Och de sade till varandra: ”Kom, låt oss slå tegel och bränna det.” Teglet begagnade de såsom sten, och såsom murbruk begagnade de jordbeck, samt i 1 Mos 14:10 Men Siddimsdalen var full av jordbecksgropar. Och konungarna måste fly och föllo då i dessa, och de som kommo undan flydde till bergsbygden. Det bitumen som användes av de tidigare civilisationerna var naturligt förekommande bitumen som ibland återfanns flytande på vattnet i sjöar och ibland bubblade upp ur jorden, därav beteckningen jordbeck.

De vanligaste användningarna genom årens lopp är som tätningsmaterial, lim, medicinska ändamål, prydnadsmaterial samt som brännbart material i krig. En udda användning av bitumen på senare tid är som ljuskänslig film i de tidigaste försöken med fotografi år 1826.

Byggande av asfaltvägar i modern tid tycks ha börjat på allvar i mitten på 1800-talet. Från Paris känner vi till att man använde naturasfalt för att göra asfaltbeläggningar på 1830-talet. I England föredrog man att använda stenkolstjära som bindemedel på grund av den dominerande kolindustrin. I början av 1900 talet var ca 50 % av gatorna i Europas största städer belagda med asfalt. År 1859 hittades mineralolja i Nordamerika, vilket var starten för den moderna oljeindustrin. Mineralolja började användas kring sekelskiftet, i första hand i USA, för att dämpa dammet på landsvägarna. Vid den tiden sågs dammet som det stora problemet när biltrafiken började öka. Men redan omkring 1910 började man experimentera med varm hårdare asfaltbeläggning. År 1912 rapporterades lyckade försök på ”48,23 mile of roads 16 feet in width” till New Yorks vägmyndigheter. Därefter rullade utvecklingen på som ett svar på den snabba ökningen av biltrafiken.

5.4 Ursprung

I dag tillverkas nästan all bitumen genom destillation av råolja. Råoljan finner man i berggrunden i s k oljekällor. Det är inte helt klart hur råoljan har bildats, men de flesta vetenskapsmän är överens om att råolja har organiskt ursprung. Den har troligen bildats genom att döda växter och djur har samlats på botten av sjöar, dammar eller havsvikar. Sedimentet har sedan täckts av slam, lera eller sten. Under årmiljonernas lopp och under inverkan av högt tryck och hög temperatur har sedan växt- och djurdelarna undergått en serie omvandlingar så att en komplex blandning av olika flytande kolväten har bildats. Den blandningen brukar vi kalla råolja. När de geologiska förutsättningarna är rätt, veckas jordskorpan så att ryggar eller sadlar av täta bergarter täcker oljehaltiga porösa bergarter på ett sådant sätt att oljan samlas i ”källor”. Därifrån kan den utvinnas genom att man borrar hål från markytan eller från plattformar ute i havet.

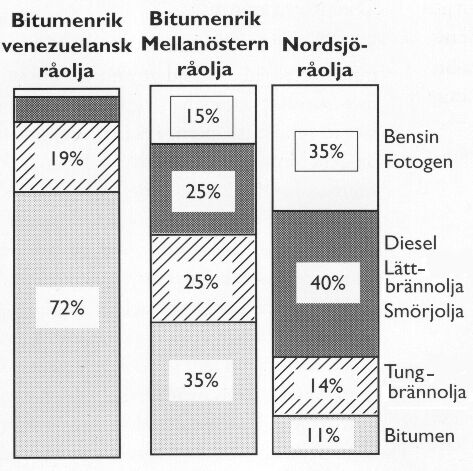

Beroende på ålder och betingelser vid råoljans bildning kan den ha mycket olika sammansättning. Man brukar klassificera råoljor med utgångspunkt från de egenskaper man är mest intresserad av. Den vanligaste klassificeringen är enligt densitet eller viskositet i s k lätta eller tunga råoljor. De tunga råoljorna innehåller vanligtvis mycket bitumen, medan de lätta råoljorna innehåller mycket bränslen (Bild 1). Även om de lätta råoljorna teoretiskt innehåller en viss andel bitumen är det i de flesta fall omöjligt att tillverka vägbitumen ur dessa på grund av processtekniska begränsningar.

Bild 5:1 Olika typer av råolja

Ett annat begrepp för klassificering som utgår från förhållandet mellan viskositet och densitet (Viscosity-gravity constant, VGC) ger följande huvudtyper:

– Paraffinbastyp

– Naftenbastyp

– Aromatbastyp

De flesta lätta eller bränslerika råoljorna är av paraffinbastyp. Dessa kännetecknas främst genom sitt innehåll av kristalliserbara paraffiner som faller ut som nålar eller som en kaka vid nedkylning. Paraffinbasråoljor finns främst i Saudiarabien, Arabemiraten, Irak, Iran, Nigeria, Libyen, Ryssland, USA, Nordsjön och Peru.

Råoljor av naftenbastyp ger i allmänhet ett högt utbyte av bitumen, som samtidigt ofta är av hög kvalitet. Naftenbasråoljor finns främst i Venezuela, Mexiko, Ryssland, Indonesien och Rumänien.

5.5 Tillgångar

Några av de mest betydelsefulla oljeproducerande områdena är Mellanöstern, USA, områdena omkring Karibiska sjön, Ryssland och Nordsjön. Ända sedan utvinning av olja började år 1859 har man sagt att oljan kommer att räcka 40 år till, men hela tiden har nya fyndigheter och ny teknik flyttat gränsen framåt. Den totala produktionen av råoljor i världen är mer än 3 000 miljoner ton. Man beräknar att ca 3% av detta blir bitumen resten bränslen, kemikalier och smörjmedel.

Konsumtionen av vägbitumen i några europeiska länder under 2000 var:

– Danmark 200 000 ton

– Norge 270 000 ton

– Finland 210 000 ton

– Tyskland 3 600 000 ton

– Storbritannien 1 500 000 ton

– Spanien 1 800 000 ton

– Frankrike 2 500 000 ton

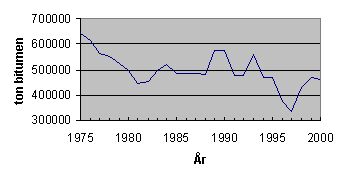

Den totala användningen av bitumen i Sverige under åren 1970 till 2000 illustreras i bild 2. Som en tumregel brukar man säga att ett industriland förbrukar 50 kg bitumen per innevånare och år.

Bild 5:2 Användningen av bitumen i Sverige

5.6 Framställning

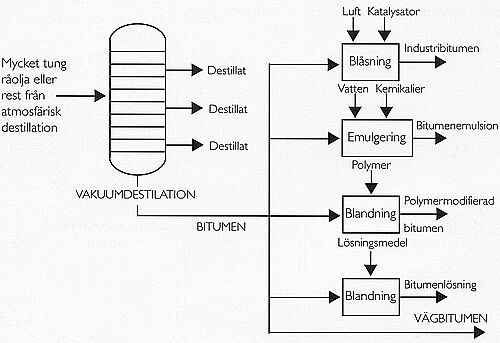

Innan råoljan kan användas till något nyttigt måste den upparbetas eller raffineras vilket sker i ett raffinaderi. Det första steget i raffineringsprocessen är nästan alltid en destillation. Det är en process som separerar ämnen med olika kokpunkter. Efter destillation av olika oljefraktioner erhålls destillerat bitumen som en återstod. Denna kan sedan vidareförädlas till oxiderat bitumen, extraherat bitumen, bitumenlösning, bitumen-emulsion eller

polymermodifierat bitumen (PMB).

5.6.1 Destillerat bitumen

Vid destillationsprocessen använder alla raffinaderier nu för tiden en kontinuerlig destillationsprocess. I korta drag går den till på följande sätt: Man hettar upp råoljan i en ugn till en temperatur av 300 – 350°C varvid den består av både gas och vätska. Den heta råoljan sprutas in i destillationskolonnen, som består av ett torn som invändigt – med jämna mellanrum – är försett med ”golv”, s k bottnar vars funktion är att öka kontaktytan mellan gas och vätska. När blandningen kommer in i destillationskolonnen stiger gaserna uppåt och vätskan sjunker neråt. Resultatet blir att lätta fraktioner kan tas ut i toppen av kolonnen och tunga fraktioner längre ner i kolonnen. Den fraktion som man tar ut i botten på kolonnen kallas ”återstod” och består av en blandning av tyngre oljor och bitumen.

För att få fram ett användbart bitumen måste man sedan upprepa destillationen en gång till, men nu i ett destillationstorn där det råder undertryck; man utför en vakuumdestillation. Nu ställer man in processbetingelserna på ett sådant sätt att önskad bitumenkvalitet bildas. Bitumenet tas även här ut som en återstod från kolonnen (bild 3).

Orsaken till att man måste använda undertryck är att oljorna som man skall driva av har så hög kokpunkt att de och bitumenet skulle förstöras om man värmde dem till kokpunkten vid atmosfärstryck. Genom att destillera vid undertryck får man oljorna att koka vid en betydligt lägre temperatur. Det bitumen som har framställts genom vakuumdestillation kallas ”destillerat bitumen” (eng. straight run bitumen) och används huvudsakligen för tillverkning av asfalt.

Bild 5:3 Framställning av bitumen

5.6.2 Oxiderat bitumen

För vissa ändamål vill man ha bitumen som inte mjuknar så lätt vid förhöjd temperatur, men som fortfarande är relativt flexibelt vid låg temperatur. Ett sätt att förändra egenskaperna i en sådan riktning är att oxidera bitumenet. Det görs genom att vid en temperatur av 240 – 320°C blåsa finfördelad luft genom bitumenet i ett s k oxidationstorn. Ett annat namn för oxiderat bitumen är ”blåst bitumen”. Vid oxidationen sker en rad kemiska reaktioner som höjer mjukpunkten på bitumenet samtidigt som det blir hårdare. Oxidationen sker ibland i närvaro av katalysator som ger en högre mjukpunkt vid given penetration.

Några exempel på katalysatorer som används är järn(III)-klorid och fosforpentoxid. I egentlig mening är det inte frågan om katalysatorer utan snarare fråga om reagens då de reagerar med bitumen eller kemiskt förändras under oxidationen. Kraftigt oxiderade bitumen används inom ett stort antal områden av vilka kan nämnas tätskikt för tak, klistring och korrosionsskydd. Ibland oxideras bitumenet bara svagt. Sådant bitumen kallas semiblåst och används ibland vid tillverkning av asfalt. Alternativt kan semiblåst bitumen tillverkas genom blandning av oxiderat och destillerat bitumen.

5.6.3 Extraherat bitumen eller propanbitumen

Ett annat sätt att förändra egenskaperna hos destillerat bitumen är genom en s k lösningsmedelsextraktion. I den processen blandar man bitumen med ett lösningsmedel, t ex propan, varvid ett mycket hårt bitumen separerar från en tjock olja. Det på så sätt erhållna bitumenet kallas propanbitumen. En modernare variant på lösningsmedelsextraktion är den nya s.k. superkritiska extraktionen som förkortas ROSE- processen.

ROSE-processen skiljer sig från tillverkning av propanbitumen genom att man arbetar vid högre tryck och vid temperaturer som ligger över den kritiska temperaturen för lösningsmedlet. Genom att successivt ändra betingelserna (tryck och temperatur) kan man få olika fraktioner av bitumenet att separera. Dessa fraktioner kan därefter användas på olika sätt vid tillverkning av bitumen.

5.6.4 Bitumenlösning och mjukbitumen

I vissa applikationer vill man ha bitumen som är flytande vid rumstemperatur eller åtminstone mjukt vid rumstemperatur. För att tillverka dessa bitumensorter blandar man destillerat bitumen av önskad hårdhet med ett lösningsmedel eller en olja. Om man använder ett lösningsmedel med låg kokpunkt (t ex nafta) får man en bitumenlösning som stelnar efter viss tid på vägen. Ibland använder man en tyngre olja och får då ett mjukt bitumen som behåller sin mjuka konsistens under avsevärd tid.

5.6.5 Bitumenemulsion

Ett annat sätt att tillverka bitumen som är flytande vid rumstemperatur är att göra en bitumenemulsion. I denna är bitumenet sönderdelat i ett antal små droppar som simmar omkring i vatten. Vid tillverkningen av bitumenemulsioner tillsätter man en emulgator som dels hjälper till att finfördela bitumenet och dels håller dropparna separerade i vattnet. Emulsionen tillverkas genom att pumpa en blandning av vatten och bitumen genom en kolloidkvarn.

5.6.6 Polymermodifierat bitumen (PMB)

För att tillverka bitumen med bättre egenskaper än man kan uppnå med de vanliga processerna kan man blanda polymerer i bitumenet. Polymererna kan vara av många olika slag såsom gummi, elastomerer, plastomerer eller termoplaster. Vissa polymerer kan blandas direkt i bitumentanken eller direkt i asfaltblandaren på asfaltverket medan andra kräver en speciell höghastighetsblandare för att ge en homogen blandning med bitumen. Vissa typer av modifiering kräver dessutom ett reaktionssteg eller en mognadsprocess efter inblandning av polymer och eventuella kemikalier innan de är färdiga att användas.

5.7 Analysmetoder

Innan vi börjar diskutera egenskaperna hos bitumen skall vi ta en titt på de analysmetoder som man vanligtvis använder för att karakterisera bitumen. De metoder som beskrivs här är sådana som kan anses vara gemensamma för de flesta olika bitumentyper. Inom det Europeiska samarbetet pågår arbete med att harmonisera testmetoder och specifikationer. Arbetet sker inom ”European Committee for Standardization” förkortat CEN och den tekniska kommitté som hanterar bitumen har fått beteckningen TC336. Standarder som godkänts av CEN ges ut som en EN standard (European Standard).

Samtliga medlemsländer inom CEN, av vilka Sverige är ett, har garanterat att en Europastandard utgiven av CEN skall gälla som nationell standard. De metoder som fått ett EN nummer i förteckningen nedan har kommit så långt i processen att det är klart att den kommer att bli europeisk standard och de som har ett SS-EN nummer är godkända och utgivna som Svensk Standard. I vissa fall finns standarden översatt till svenska. Följande lista på analyser är endast exempel på viktiga analyser men är inte en komplett lista över alla tester som kommer att bli europeisk standard.

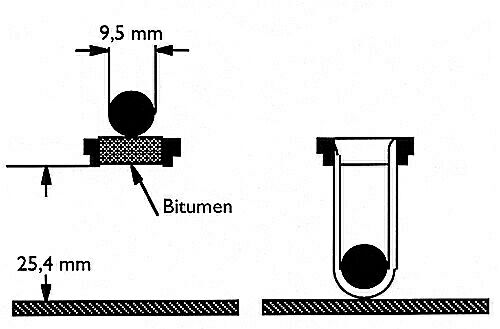

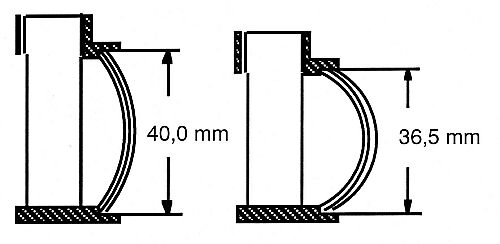

5.7.1 Mjukpunkt

Mjukpunkt (SS-EN 1427) är den temperatur vid vilken en stålkula (diameter 9,5 mm, vikt 3,50 g) faller genom en skiva av provet och sedan faller en sträcka av 25,4 mm (1 tum), när provet och kulan värms i ett bad av vatten eller glykol vid en given uppvärmningshastighet (bild 4). Bitumen har inte någon klart definierad smältpunkt utan förändras gradvis från mycket trögflytande till mer lättflytande vid uppvärmning.

Bild 5:4 Mjukpunkt, kula och ring

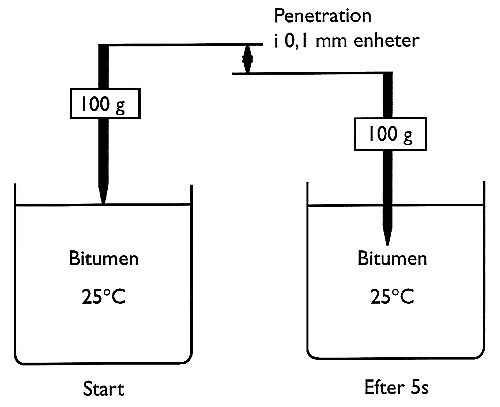

5.7.2 Penetration

Penetration (SS-EN 1426) är en bestämning av hur djupt en standardiserad nål sjunker i ett noggrant tillverkat bitumenprov under givna betingelser av temperatur, last och tid (bild 5). Enheten för penetration är 0,1 mm vilket skrivs som mm/10 men utelämnas ofta vid rapportering. Metoden tillåter ett mätintervall av 0 till ca 300 mm/10. Hårdare material får ett lägre penetrationsvärde och mjukare material får ett högre.

Bild 5:5 Penetration

5.7.3 Penetrationsindex

Penetrationsindex (PI) är ett mått på hur snabbt penetrationen ändras vid ändring i temperaturen, dvs ett mått på temperaturkänsligheten hos materialet inom det undersökta temperaturområdet. Om man ritar ett diagram där man sätter logaritmen av penetration som funktion av temperaturen kommer linjens lutning att beskriva penetrationsindex. En formel för beräkning av PI har tagits fram, där målsättningen har varit att ett vägbitumen skall ha PI omkring noll:

PI = 20(1-25A) / (1+50A)

där A beskriver förhållandet i penetration vid två temperaturer T1 och T2:

A = (log pen T1-log pen T2) / (T1-T2)

För ett bitumen som har penetration 800 mm/10 vid mjukpunkten kan man beräkna PI ur penetration 25°C och mjukpunkten med formeln:

PI=(1952-500log pen – 20mjukpunkten )/(50log pen – mjukpunkten – 120)

Formeln förutsätter dock att bitumenet har en penetration av 800 mm/10 vid mjukpunkten, vilket man vanligtvis inte vet med säkerhet, varför den sistnämnda formeln skall användas med försiktighet. PI beräknat på detta sätt blir mycket känsligt för variationer i mjukpunktsvärdena.

5.7.4 Viskositet

Viskositet är ett mått på motståndet att rinna, eller med andra ord den inre friktionen hos bitumen. Viskositet definieras generellt som förhållandet mellan skjuvspänning och skjuvhastighet och rapporteras i olika enheter beroende på vilken utrustning som använts vid mätningen. Viskositeten på lättflytande material bestäms ofta med en kapillärviskosimeter enligt Zeitfuchs där man mäter den tid det tar för en given mängd att rinna genom en kapillär (SS-EN 12595). Man får då ett mått på den kinematiska viskositeten som uttrycks i mm2/s eller cSt (centistoke). Den metoden används rutinmässigt för bitumen vid högre temperaturer, men vid bestämning av viskositeten vid lägre temperaturer krävs mer sofistikerad utrustning som t ex vakuum kapillärviskosimeter (SS-EN 12596) eller rotationsviskosimeter. Den sistnämnda ger ett mått på den dynamiska viskositeten som uttrycks i Pascalsekunder (Pa*s) eller poise (P). Sambandet mellan dem är 1 Pa*s = 10 P.

5.7.5 Flampunkt

Flampunkt är definierad som den lägsta temperatur vid vilken ett material avger en tillräcklig mängd ångor – vid testbetingelserna – för att bilda en gas/luftblandning som ger en flamma vid antändning. På bitumen bestämmer man vanligtvis flampunkten med den s k Cleveland open-cup (EN 22592, ISO 2592:1973).

”Pensky Martin closed cup” (PMcc) är ett annat sätt att mäta flampunkt som företrädesvis används i de nordiska länderna (EN 22719, ISO 2719:1988). PMcc ger generellt lägre värden men kan också ge indikationer på föroreningar av oljor eller lösningsmedel i bitumenet.

5.7.6 Duktilitet

Duktilitet av ett bitumen är ett mått på hur långt, i centimeter, ett prov med en given geometri kan dras ut vid en given hastighet och temperatur innan det brister (ASTM D113). Duktilitet är ett mått på kohesionen (se avsnittet Krav på bitumen) och kan mätas vid olika temperaturer. Den är en signifikant egenskap hos bitumen, men närvaro eller frånvaro av duktilitet är betydligt mer signifikant än längden på duktiliteten.

5.7.7 Fraas brytpunkt

Fraass brytpunkt (SS-EN 12593) är en bestämning av den temperatur vid vilken ett tunt skikt av bitumen spricker eller går sönder under böjning vid noga angivna betingelser (bild 6).

Bild 5:6 Brytpunkt (Fraass)

5.7.8 Förhårdningsegenskaper under inverkan av värme och luft

I den nya europeiska specifikationen EN 12607 har tre olika metoder specificerats för att mäta i stort sett samma egenskaper, förhårdning under inverkan av värme och luft. Principen är att man värmer upp ett prov i form av en tunn film till en hög temperatur. Därefter mäter man viktförlust samt förhårdning på materialet. De tre metoderna är:

RTFOT (Rolling thin-film oven test SS-EN 12607-1) har valts för den Svenska specifikationen. RTFOT har också utsetts som referensmetod i fall av tvister då man använt någon av de alternativa metoderna för viktförändring efter upphettning. I RTFOT metoden är bitumenet placerat inuti en roterande flaska som gör att bitumenfilmen nybildas hela tiden under värmebehandlingen som sker vid 163°C under 75 minuter. Samtidigt blåses luft in i flaskan. Efter upphettningen mäts viktförlusten samt penetration och mjukpunkt hos det värmebehandlade bindemedlet. Som resultat rapporteras mjukpunkten efter upphettning, samt den bibehållna penetrationen, dvs hur många procent av penetrationen som återstår efter värmebehandlingen. Slutligen rapporteras mjukpunktsökningen i antal grader C. Förändringen i mjukpunkt och penetration under testen anses vara ett mått på bindemedlets ändring i konsistens under en tillverkningscykel i ett asfaltverk. Metoden används också för att ge ett mått på bitumens benägenhet att avge ångor (rykighet). Man mäter då endast viktförlusten före och efter värmebehandlingen.

TFOT (Thin-film oven test SS-EN 12607-2) används på samma sätt som RTFOT. I denna metod nybildas däremot inte bitumenfilmen eftersom bitumenet är placerat i en skål med sådana dimensioner att bitumenfilmen blir 3,2 mm tjock. Värmebehandlingen sker här antingen vid 120ºC för mjuka bitumen eller vid 163°C för hårda bitumen, i samtliga fall i fem timmar.

RFT (Rolling flask test SS-EN 12607-3) slutligen liknar RTFOT på så sätt att bitumenet också här befinner sig på insidan av en roterande flaska. Skillnaden är i första hand att en vanlig rotationsindunstare används och att värmebehandlingen sker vid 165ºC under 150 minuter.

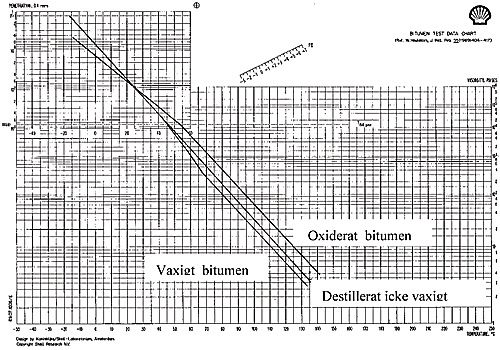

5.7.9 Heukeloms diagram

Ett bra hjälpmedel för att få en översikt över ett bitumens egenskaper är Heukeloms ”Bitumen test data chart”, som han utvecklade på sextiotalet (bild 7). Diagrammet består av en vågrät linjär temperaturskala samt två vertikala skalor, en för penetration och den andra för viskositet. Om man lägger in värden för, Fraass brytpunkt, penetration, mjukpunkt och viskositet vid 60°C och 135°C från ett destillerat bitumen som inte innehåller något vax så får man en rät linje. Linjens lutning är ett mått på penetrationsindex. Genom parallellförflyttning av linjen kan man avläsa penetrationsindex i diagrammet.

Bild 5:7 Heukeloms diagram

Bitumen som kommer ur samma råolja men som är destillerade till olika penetration beskriver parallella linjer i diagrammet medan bitumen som kommer från olika ursprung får olika lutning.

Det finns också bitumen som innehåller betydande mängder vax. Vaxet i bitumen består av paraffinkolväten som vid rumstemperatur återfinns som kristaller i bitumenet men som vanligtvis smälter vid temperaturer mellan 50 och 70°C. Smältningen syns i Heukeloms diagram som en tydlig ”knyck” i närheten av mjukpunkten. Av två bitumen med samma penetration vid 25°C där ett innehåller vax, har det vaxiga bitumenet lägre viskositet från ca 50°C och uppåt.

Oxiderade bitumen ger inte heller en rät linje i Heukeloms diagram utan ger en linje med en ”knyck” åt motsatt håll mot vaxigt bitumen. Det indikerar att oxidationen har ökat mjukpunkten mer än den har påverkat övriga egenskaper.

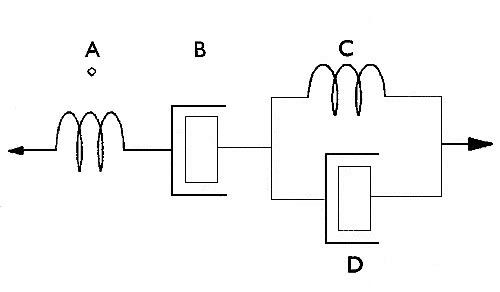

5.7.10 Reologi

Bitumenets fysikaliska egenskaper är de utan jämförelse viktigaste egenskaperna både vid hantering och blandning av asfaltmassa och i den färdiga beläggningen. Bitumen är ett typiskt termoplastiskt material. Det betyder att det mjuknar vid uppvärmning och hårdnar vid avkylning och att den processen är upprepningsbar. Detta medför att noggrann kontroll av temperaturen och därmed viskositeten vid lagring, transport och blandning med stenmaterial är av stor vikt. Flera viktiga egenskaper hos den färdiga vägbanan bestäms av bitumenets deformations- och flytegenskaper (reologi). Bitumen beskrivs bäst som ett viskoelastiskt material. Det betyder att det kan deformeras på två sätt vid påkänningar, det kan fjädra som en gummiboll eller flyta som en olja. Vid normala vägtemperaturer är alltid deformationen under belastning en kombination av de två mekanismerna. Det som bestämmer hur mycket av varje typ av deformation som sker är typen av bindemedel, temperaturen samt hur långvarig belastningen är. En modell för bitumenets reologiska egenskaper ses i bild 8.

Bild 5:8 Bitumenreologi

Modellen består av ett antal seriekopplade och parallellkopplade stötdämpare och fjädrar.

Egenskaperna hos stötdämparna och fjädrarna ändras med temperaturen. Vid kortvariga belastningar eller vid låga temperaturer tas hela kraften upp av fjäder A och när belastningen försvinner återtar bitumenet sin ursprungliga form. Detta är en ren elastisk deformation. Om lasten ligger kvar en längre tid och/eller temperaturen är hög börjar stötdämparen B att ge efter, så småningom också paketet med fjäder C och stötdämpare D. När belastningen sedan släpper fjädrar bitumenet tillbaka lite grand, men det återtar inte sin ursprungliga form. Det har fått en permanent deformation, eller flytning. Om man lägger på en last och sedan håller den kvar så kommer successivt stötdämpare B att ge efter mer och mer medan fjädern avlastas. När sedan kraften släpper får man ingen elastisk återgång alls. Man säger då att materialet har ”krupit”. Vid högre temperaturer tas all deformation upp av stötdämparna och man får en ren plastisk deformation.

Många av de traditionella testerna på bitumen såsom penetration, mjukpunkt och viskositet kan sägas mäta reologiska egenskaper. Ingen av dessa ger dock någon information om förhållandet mellan de plastiska och elastiska egenskaperna under olika belastningar och temperaturer.

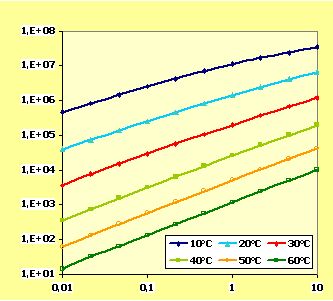

Den vanligaste metoden för att mäta de kompletta reologiska egenskaperna är en dynamisk reometer (DSR) som utsätter provet för en oscillerande påkänning. Under mätningen kan man successivt ändra en av parametrarna, frekvens, temperatur eller påkänning. Resultatet beskrivs som en kurva där komplexmodulen eller styvhetsmodulen (G*) beskrivs som en funktion av frekvens, temperatur eller påkänning (bild 9). Komplexmodulen består i sin tur av två komponenter, den elastiska deformationen och den plastiska deformationen. Den sistnämnda beskriver en permanent deformation av provet. Den elastiska komponenten uttrycks ofta som fasvinkeln (delta). En fasvinkel på 0° beskriver ett helt elastiskt material som inte har någon permanent deformation alls, som en gummiboll. En fasvinkel på 90° beskriver ett material som är helt plastiskt som en olja.

Bild 5:9 Komplexmodul G* som funktion av frekvens (Hz) vid olika temperaturer av ett 70/100 bitumen

Vid reologiska mätningar har förändringar i frekvens och temperatur ibland samma inverkan på materialet vilket betyder att man kan förskjuta kurvor som är bestämda med olika frekvens och temperatur så att de överlappar varandra. I sådana fall kan man beskriva de reologiska egenskaperna i en så kallad ”master curve” vilket är en kombinerad beskrivning av materialets styvhet som funktion av både temperatur och frekvens. Förutsättningen för att det skall vara meningsfullt att konstruera en ”master curve” är att materialet har en konstant förskjutningsfaktor. Så är alltid fallet med destillerat bitumen varför det alltid går bra att konstruera en ”master curve” från mätningar på sådana bitumen men ofta är det omöjligt för polymermodifierade bindemedel eftersom förskjutningsfaktorn varierar med frekvens och temperatur.

En ofta använd typ av diagram för att beskriva egenskaperna hos PMB är en s.k. ”black diagram”. Den beskriver de elastiska egenskaperna (fasvinkeln) hos materialet som en funktion av komplexmodulen. Fördelen är att skillnader mellan PMB och destillerat bitumen framgår tydligt. En korrekt ”black diagram” kräver precis som ”master curve” att det är ett konstant förhållande mellan styvhetsmodulen och frekvens eller temperatur. Så är inte alltid fallet med PMB, varför ”black diagram” är mindre lämplig för sådana material.

5.8 Egenskaper hos destillerat bitumen

5.8.1 Kemiska egenskaper

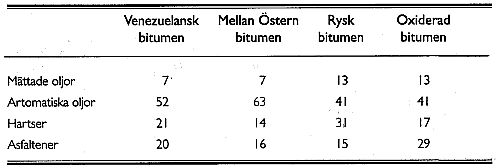

Bitumen är en blandning av miljontals olika kemiska föreningar. Man kan därför aldrig tala om ”en kemisk formel för bitumen”. I stället brukar man karakterisera bitumen genom att dela in det i olika grupper av kemiska föreningar. En sådan uppdelning är:

– Mättade föreningar

– Aromater

– Hartser

– Asfaltener

De mättade föreningarna går att ge en entydig kemisk definition, de består av raka, grenade eller ringformade mättade kolväten. De övriga grupperna definieras endast genom den metod som man analyserar dem med. Indelningen är baserad på att olika molekyler har olika polaritet, där aromaterna är mindre polära än hartserna som i sin tur är mindre polära än asfaltenerna. Asfaltenerna definieras som den del i bitumenet som är olöslig i t ex n-pentan, men om man använder ett annat lösningsmedel så får man en annan mängd asfaltener. Exempel på hur de olika grupperna varierar i olika bitumen kan ses i bild 10.

5.9 Specifikationer

Sedan år 2000 har en gemensam europeisk specifikation SS-EN 12591 använts i Sverige. I den klassificeras bitumen efter penetrationsvärdet vid 25°C. Namnet består enbart av två nummer åtskilda genom ett snedsträck. Exempelvis beskrivs det tidigare B180 som 160/220 i den nya specifikationen. Numren utgör den undre och övre gränsen för penetrationsvärdet. Specifikationen är uppbyggd på ett sådant sätt att varje land har valt vissa element ur den gemensamma specifikationen. I ATB-VÄG som ges ut av vägverket har specifikationen översatts till svenska förhållanden genom att endast ta med de obligatoriska kraven samt de svenska valen. I bild 11 visas tabellen för penetrationsbestämda beläggningsbitumen. I ATB-VÄG finns också specifikationer för bitumenlösningar, mjukbitumen och emulsioner.

Bild 5:11 Specifikation för vägbitumen enligt ATB VÄG

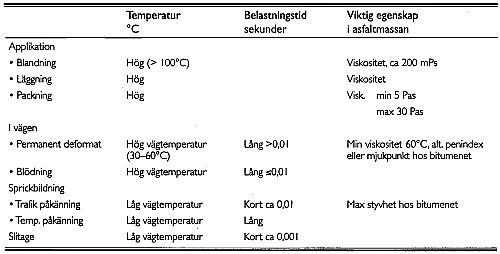

5.10 Funktionskrav på bitumen

Vi ska nu försöka relatera olika egenskaper hos bitumen till olika moment vid byggande av en asfaltbeläggning. Vi kommer att börja med att diskutera tillverkningen av massa och därefter läggning samt hållfasthet under livstiden. Slutligen kommer vi att beröra åldringen av asfalt. Men innan vi går in på de olika momenten skall vi försöka ge en översikt över de viktigaste egenskaperna för bitumen vilka mycket koncentrerat kan beskrivas med följande termer:

– Reologi

– Kohesion

– Vidhäftning

– Åldringsbeständighet

Ett försök att sammanfatta de kritiska egenskaperna hos bitumen illustreras i bild 12. Om vi jämför ovanstående lista och bild 12 med den europeiska specifikationen i bild 11 så ser den ganska annorlunda ut. I SS-EN 12591 har man noga beskrivit de reologiska egenskaperna, medan egenskaper som inte enbart är relaterade till bitumenet utan mer beskriver samverkan mellan bitumen och stenmaterial är mycket dåligt specificerade.

Bild 5:12 Krav på bitumenets egenskaper vid användning i vägbyggnad

5.10.1 Funktionsegenskaper under tillverkning av asfaltmassa

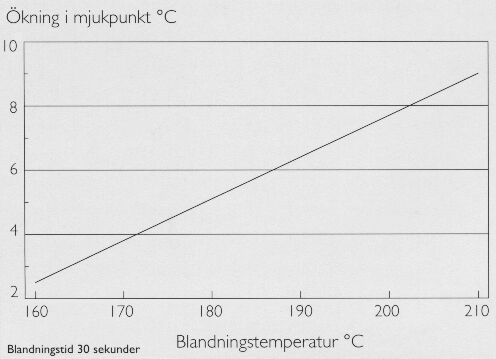

Under blandning av asfaltmassa sker en avsevärd åldring av bindemedlet beroende på att det utsätts för hög temperatur samtidigt som det kommer i kontakt med luft. Det är därför viktigt att bindemedlet inte åldras för mycket under de betingelser som föreligger i blandaren. Detta illustreras i bild 13 där det framgår att 10°C ökning av blandningstemperaturen oxiderar bitumenet så att mjukpunkten ökar ca 1,3°C. Dessa egenskaper beskrivs relativt bra med TFOT eller RTFOT testen. Det är också viktigt att bindemedlets viskositet är rätt under blandningen.

Eftersom bindemedlets viskositet ändras med temperaturen så är kraven på låg blandningstemperatur och rätt viskositet inte oberoende. Om temperaturen är för låg blir viskositeten för hög och man får ofullständig täckning av stenarna. En högre temperatur underlättar visserligen snabb täckning av stenarna men medför i stället kraftig oxidation av bitumenet, vilket gör att lägsta möjliga temperatur är att rekommendera. Om man tar alla ovanstående parametrar i beaktande kommer man fram till att den optimala viskositeten hos bitumenet är ca 200 mm2/s vid blandningstemperaturen.

Bild 5:13 Ökning av mjukpunkt under blandning

När asfaltmassa skall läggas vid lägre utomhustemperatur eller då massan skall transporteras långa sträckor, ökar man ofta temperaturen på massan för att kompensera för värmeförlusten i massan under transporten. Ökningen i temperatur gör att bitumenet hårdnar snabbare på grund av oxidation och avdunstning (se bild 13). Det medför i sin tur att viskositeten hos bitumenet ökar vilket motverkar effekten av den förhöjda temperaturen. I slutändan får man endast ett mer oxiderat bitumen utan att vinna någon ökad läggbarhet.

Läggning och packning. Vid lastning av asfaltmassa i läggarens mottagningsficka får man en temperaturförlust på 10-20°C och sedan vid läggningen ytterligare temperatursänkning. Efter utläggningen måste bitumenet i massan fortfarande ha en viskositet mellan 5 Pa*s och 30 Pa*s för att tillåta en tillfredsställande packning. För låg viskositet gör att massan blir för lättrörlig, medan för hög viskositet gör att massan blir för styv för att packa.

5.10.2 Funktionsegenskaper i beläggning vid höga temperaturer

Den högsta yttemperatur som vägbanan kan bli utsatt för i Norden anses vara ca 60°C. Vid så höga temperaturer blir vägbanan speciellt känslig för:

Permanent deformation som resulterar i spår i vägbanan. Detta kan inträffa både under rörlig och stillastående trafik speciellt vid hög skjuvpåkänning som uppstår vid kraftig inbromsning, acceleration eller svängande trafik. Den viktigaste faktorn för att förhindra plastisk deformation är val av rätt sammansättning av stenmaterial, men för en given sammansättning är bitumenets viskositet vid 60°C också viktig. Det finns också studier som har påvisat ett samband mellan penetrationsindex och permanent deformation.

Blödning blir ibland resultatet när trafiken packar stenmaterialet i en beläggning så att hålrummet blir mindre och bitumen pressas upp till ytan. Orsaken är ofta att man valt en för tät kornkurva och därmed fått större delen av hålrummet fyllt med bitumen. När vägbanan under soliga sommardagar värms upp, utvidgas bitumenet och pressas upp till ytan. Blödning resulterar i en svart, blank och ofta mycket hal yta. Högre viskositet vid 60°C minskar tendensen till blödning.

5.10.3 Funktionsegenskaper i beläggning vid låga temperaturer

Lågtemperaturegenskaper hos en asfaltbeläggning associeras vanligen med sprickbildning och nötning. Ingående studier av reologin hos bitumen och asfalt har visat på en direkt korrelation med styvhetsmodulen.

Sprickbildning. När en asfaltbeläggning utsätts för upprepade belastningar över en viss nivå ”uttröttas” materialet och sprickor uppstår. De mest kritiska betingelserna uppstår när styvheten hos bitumenet är hög, vanligtvis vid låga temperaturer, och belastningen är hög och snabb. I många länder inträffar dessa betingelser när vägbanan tinar från att ha varit frusen. Då reduceras stabiliteten hos bärlagret drastiskt vilket leder till höga påkänningar i asfaltbeläggningen med åtföljande risk för sprickbildning.

Temperatursprickor. Vid sjunkande temperatur krymper asfalt. En vägbana kan dock inte minska sin längd, utan i stället får man kraftiga dragpåkänningar i asfalten. Om påkänningarna blir högre än asfaltens hållfasthet bildas tvärgående sprickor. Detta förekommer speciellt i norra Sverige där temperaturen kan gå ner under -40°C.

Från data på styvhet och brotthållfasthet hos bitumen och asfalt kan man beräkna betingelserna när temperatursprickor kan förväntas uppträda. Laboratoriestudier har visat att tendensen för sprickbildning är starkt relaterat till styvheten vid låga temperaturer. Härav följer att mjukare bitumen förbättrar situationen om andra överväganden kan tillåta sådant val.

Nötning med stensläpp (eng. fretting) beror ofta på en kontinuerlig förlust av finmaterial ur en asfaltbeläggning. Det inträffar när trafiken åstadkommer små rörelser i de individuella stenarna som är så kraftiga att de överstiger bindemedlets brotthållfasthet. Nötning inträffar speciellt vid korta belastningstider och när bitumenet har hög styvhet (låg temperatur).

De viktigaste faktorerna som påverkar stensläpp är asfaltens bitumeninnehåll och packningsgrad. Förlusten av stenmaterial kan bero på dålig vidhäftning mellan bitumen och stenmaterial eller på sprödbrott i bitumenet. Dålig vidhäftning beror i sin tur vanligtvis på val av dåligt stenmaterial eller på att vatten kommit in i beläggningen som ett resultat av dålig packning. Vid kallt väder underlättar ett mjukare bitumen packning samt ger massan lägre styvhet, vilket gemensamt minskar tendensen till nötning. Man har under årens lopp lagt ner mycket arbete på att studera fenomenet nötning och då funnit ett stort antal mekanismer för nötning. Det har resulterat i en ganska omfattande uppdelning av fenomenet i olika ”nötningstyper”.

Utmattning beskriver en förlust av hållfasthet i materialet efter ett stort antal belastningar. Det går lätt att mäta utmattning, både i bindemedlet och i asfaltmassor på laboratorier. Erfarenhet visar dock att sambandet mellan resultaten från laboratorietesterna och studier av utmattningsskador på verkliga vägar stämmer mycket dåligt överens. Det kan bero på att orealistiska betingelser har använts vid laboratorietesterna, eller att utmattningsskador återhämtar sig under den varma årstiden.

5.10.4 Vidhäftning

Vidhäftning mellan bitumen och sten är en av de viktigaste egenskaperna i en asfaltbeläggning. Den är normalt mycket god under förutsättning att man har ett rent, torrt och inte alltför dammigt stenmaterial. Under sådana betingelser är vidhäftning normalt inget problem, men i verkligheten har man nästan aldrig helt ideala betingelser. Det som oftast stör den goda vidhäftningen är närvaron av vatten. När man talar om ”vidhäftning” inom asfaltbranschen så menar man ofta vidhäftningen mellan sten och bitumen i fuktig miljö. Den djupare orsaken till att man ibland får problem med vidhäftning är att stenytan är hydrofil (vattenälskande) vilket gör att vatten binder hårdare vid stenytan än bitumen.

Har man väl fått en god täckning av stenarna i en asfaltmassa och lyckats packa den till en tät beläggning är det inte så stor risk att man ska få problem med vidhäftning. Om det däremot finns möjlighet för vatten att ta sig in i beläggningen kan det så småningom gå genom bitumenskiktet som omger stenen och orsaka att det med tiden lossnar. Det som då är avgörande för den vidare utvecklingen är helt och hållet bindningsstyrkan mellan bitumenet och stenytan.

Det finns ett mycket stort antal kända faktorer som påverkar vidhäftningen mellan stenen och bindemedlet varav några är listade i bild 14.

Den absolut viktigaste faktorn för att få god vidhäftning är stenmaterialet. Vidhäftningsförmågan är en produkt av stenens kemiska sammansättning, form, struktur samt yta. Generaliseringar utgående enbart från mineralogi är ofta tveksamma eftersom effekten av kornstorlek, form och ytstruktur är så betydande.

Bitumenets egenskaper är också viktiga för att bevara styrkan mellan bitumen/sten. Det är då framför allt viskositeten, polariteten och den kemiska sammansättningen som påverkar bindningsstyrkan.

| Egenskaper hos stenmaterialet |

Egenskaper hos bitumenet |

Asfaltmassans egenskaper |

Miljö- betingelser |

|---|---|---|---|

| Mineralogi Ytstruktur Porositet Damm Ålder Yta Absorption Fukthalt Form |

Reologi Kemi Sammansättning |

Hålrumshalt Genomsläpplighet Bitumen innehåll Bit. filmtjocklek Fillertyp Kornkurva Massatyp |

Regn Luftfuktighet Vattnets surhet Salt Temperatur Trafik Utförande Kvalitet Dränering |

Bild 14 Faktorer som påverkar vidhäftning bitumen/stenmaterial

Vidhäftningstester

Det finns ett stort behov av att kunna mäta vidhäftningen mellan sten och bitumen. För detta ändamål har ett mycket stort antal tester utvecklats. De flesta laboratorietester som mäter ”vidhäftning” är baserade på att man mäter förlust av vidhäftning vid lagring eller bearbetning av asfaltmassa i närvaro av vatten under kontrollerade betingelser. Metoderna skiljer sig åt genom att de använder sig av olika typer av provkroppar och att betingelserna i vattnet är olika samt att förlust av vidhäftningen bestäms på olika sätt. De flesta metoder lider dock av den svagheten att det inte finns några vetenskapligt bevisade bra korrelationer med vägbeläggningar under vanliga klimatbetingelser.

De två vanligaste metoderna i Sverige är, ”Bestämning av bituminösa beläggningars vattenkänslighet med pressdragprovning” (FAS metod 446), där man jämför pressdraghållfasthet hos en provkropp före och efter lagring under vatten vid förhöjd temperatur och ”Bestämning av vidhäftning mellan sten och bitumen i närvaro av vatten enligt rullflaskmetoden” (FAS metod 455), där man låter stenar täckta av bitumen rulla runt i en roterande flaska. Täckningsgraden bestäms sedan okulärt.

5.10.5 Åldring av bitumen

Åldring kan definieras som bitumenets förmåga att behålla tillfredsställande reologi, duktilitet samt vidhäftning under lång tid. Åldringen av bitumen ses tydligast som en förhårdning av materialet vilket kan mätas som en minskning i penetration och ökning av mjukpunkt. Denna förhårdning kan ha uppkommit på olika sätt:

– Oxidativ förhårdning

– Förhårdning genom avdunstning

– Utsöndring (exsudation)

Oxidation anses vara den viktigaste orsaken till förhårdning av bitumen. Speciellt i asfaltmassor med relativt stort hålrum där luftens syre får fritt tillträde till bitumenhinnorna som täcker stenarna är förhårdning genom oxidation vanlig. Oxidationshastigheten bestäms framför allt av temperaturen och tiden men även av bitumenfilmens tjocklek. En tumregel för oxidationshastighet är att den fördubblas vid en temperaturökning av 10°C.

Förhårdning genom avdunstning. Eftersom de vanligaste bitumensorterna för asfaltmassor innehåller mycket små mängder lättflyktiga komponenter så är avdunstning normalt ingen huvudorsak till förhårdning. Vid beläggningstyper som innehåller mjukbitumen eller bitumenlösningar är däremot förhårdning genom avdunstning en viktig parameter som måste beaktas vid beräkning av beläggningens prestanda och livslängd.

Utsöndring (exsudation) kan ibland vara en viktig orsak till förhårdning av bitumen. Den kan ske om man har ett bitumen med dålig kolloidal stabilitet (se avsnittet Kemiska egenskaper, i detta kapitel) i kombination med ett stenmaterial som är mycket poröst. Vid utsöndringen svettas bitumenet ut lågviskösa oljor som absorberas av det porösa stenmaterialet. Kvar på stenen blir då ett bitumen som saknar en del av sina lätta oljor och därför blir hårdare än analyserna visat. Problem med utsöndring är inte så vanliga i Sverige, dels för att vi vanligtvis har ett bitumen med god kolloidal stabilitet och dels för att våra vanligaste stenmaterial inte är porösa.

Åldring vid användning av bitumenet.

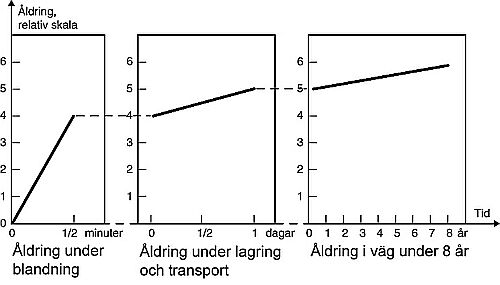

Den utan jämförelse kraftigaste åldringen av bitumenet sker under tillverkningen av asfaltmassan, därefter sker ytterligare en viss åldring vid lagring och läggning. Åldringen i den färdiga vägbeläggningen är sedan relativt långsam. Betydelsen av de olika momenten vid hanteringen framgår av bild 15.

Det är lätt att förstå varför man får en så snabb åldring vid blandning om man tänker på att stenmaterialet i tät asfaltmassa täcks av ett bitumenskikt som har en tjocklek mellan 10-30 μm. Det betyder att bitumenet i ett ton asfalt kommer att exponera en yta av 10 000 m2 mot omgivande luft.

De viktigaste faktorerna för att minimera åldring vid blandning är att ha lägsta möjliga temperatur, kortast möjliga blandningstid samt tjocka bindemedelsskikt på stenarna. Typen av asfaltverk påverkar också åldringen. Det allra bästa sättet att minimera åldringen är att begränsa lufttillträdet till blandaren genom att blanda under skyddsgas (t ex koldioxid eller

kvävgas).

Bild 5:15 Åldring av bitumen under tillverkning av asfalt

Vid lagringen gäller i stort sett samma faktorer som vid blandning. Här är det dock lättare att begränsa lufttillträdet genom att ha stängda och fyllda blandningsfickor i så stor utsträckning som möjligt. Även här är skyddsgas en bra metod att minimera åldringen.

Som visas i bild 15 sker den allra kraftigaste åldringen innan asfalten kommer på vägen, men även efter läggningen sker en fortsatt åldring. Den bestäms till en viss del av klimatet samt av tjockleken hos bindemedelshinnorna. Den mest kritiska parametern är dock tillgången på syre, som samtidigt är den faktor som lättast går att påverka genom god packning av massan. Det finns ett stort antal undersökningar som visar att öppnare beläggningar ger snabbare åldring än beläggningar med ett litet hålrum. Generellt kan man säga att om man har ett hålrum lägre än 5% så får man mycket långsam åldring av bindemedlet.

På ytan av en nylagd asfaltbeläggning sker en snabbare åldring. Det beror inte enbart på att ytan är tillgänglig för luftens syre utan också på att yttemperaturen är högre samt att ytan påverkas av solljus. Relativt snabbt bildas ett mycket poröst, delvis vattenlösligt skikt på ca 5 μm. Efter en tid har bitumenet på de översta stenarna försvunnit och man har fått en nästan heltäckande stenyta som inte bara fungerar som slityta, utan som också skyddar det underliggande bitumenet för vidare påverkan av luft och solljus.

Laboratorietester för att mäta åldring

En test som anses mäta oxidationsbenägenhet hos bitumen är RTFOT (se avsnittet Analysmetoder, i detta kapitel) som både mäter avgången av flyktiga komponenter samt utsätter provet för oxidation. RTFOT är i första hand utvecklad för att mäta känsligheten hos bitumen för åldring under tillverkningen av asfaltmassa i ett asfaltverk. I den testen utnyttjar man rullande flaskor som gör att bitumenfilmen nybildas hela tiden. Alternativa tester är TFOT och RFT.

Inom det amerikanska forskningsprojektet SHRP har man utvecklat en metod att simulera åldring som kallas PAV (pressure ageing vessel). Metoden bygger på att man åldrar bindemedlet vid måttligt hög temperatur t.ex. 100°C under högt lufttryck (2,10 MPa). Metoden har givit goda korrelationer med åldring i väg.

Man kan också mäta åldringen, eller förhårdningen av bitumen, i den färdiga asfaltmassan. I detta fall lagras en asfaltmassa, utan packning, under en tid av t ex 3 tim vid 160°C eller 4 tim vid 135°C (förslag från SHRP). Efter lagringen återvinns bitumenet och skillnaden i mjukpunkt före och efter lagring rapporteras.

5.10.6 Funktionsspecifikationer

När man jämför funktionskraven ovan med de egenskaper hos bindemedlet som specificerats i den nya CEN specifikationen så inser man lätt att den beskriver funktionskraven hos bindemedlet ganska dåligt. I och med att önskemål och krav har framförts att entreprenören skall ta ett större och mer långtgående ansvar för en väg har önskemålen om en funktionsspecifikation som verkligen kan förutsäga vägens hållbarhet under en given trafiklast och under en given tidsperiod vuxit sig starkare och starkare. Ännu har ingen riktigt bra funktionsspecifikation presenterats. Ett försök har dock gjorts inom det amerikanska forskningsprogrammet SHRP. Också inom Eurobitume pågår ett arbete för att utvärdera olika metoder med målsättningen att föreslå mer funktionsrelaterade testmetoder till det fortsatta CEN arbetet med funktionsspecifikationer.

SHRP specifikationen

En av de grundläggande antaganden man gjorde inom SHRP projektet är att varje applikation ställer olika krav på bindemedlet och att dessa egenskaper ska ses i relation till applikationen. Det grundläggande elementet i SHRP specifikationen är att specificera den högst och lägsta temperaturen i vägbanan som är lämplig för varje bindemedel. Bindemedlet beskrivs således i något som kallas PG (performance grades) där den första siffran står för den högsta lämpliga temperaturen för bindemedlet följt av den lägsta lämpliga temperaturen, t ex PG56-22.För att bestämma dessa gränser har ett antal nya bestämningsmetoder utvecklats av vilka speciellt två förtjänar att nämnas speciellt. Den ena är DSR (dynamic shear rheometer) med vilken man bestämmer G* och sin. Kvoten mellan dessa anses beskriva känsligheten för permanent deformation (spårbildning). För att ett bindemedel skall vara godkänt för en viss högsta temperatur ska G*/sin vara minst 1 kPa och minst 2,2 kPa efter åldring. Vid låga temperaturer är DSR en mindre lämplig metod varför en annan metod kallad BBR (bending beam rheometer) utvecklats för att bestämma lågtemperaturegenskaperna hos bindemedel. Principen är att man gjuter upp en stav av bitumen som man lägger på två stöd. Därefter belastas staven på mitten, varpå man mäter nedböjningen och kraften som måste läggas på för att få en viss nedböjning.

5.11 Bitumenemulsioner

Av det bitumen som förbrukas i Sverige används ca 10% i form av emulsion. I vissa länder (t ex Frankrike och Spanien) används mer än 25% av bitumenmängden i form av emulsion. Bitumenemulsioner bör inte ses som ett ”bindemedel” i sig själv, utan som ett sätt att göra ett bitumen mer hanterbart även vid rumstemperatur. De slutliga egenskaperna hos bindemedlet på vägen bestäms huvudsakligen av det ingående bitumenet i emulsionen.

5.11.1 Tillverkning

Bitumenemulsioner produceras vanligtvis genom dispergering av hett bitumen i vatten som innehåller ett ytaktivt ämne (emulgator). Vattenlösningen som också kallas tvållösning kan ibland också innehålla stabilisatorer eller andra tillsatsmedel som förbättrar emulsionen.

Dispergeringen åstadkoms vanligtvis med en kolloidkvarn som består av en snabbt roterande rotor inne i en fix stator. Den snabbt roterande rotorn åstadkommer en kraftig skjuvning som fördelar bindemedlet som små droppar i vattenfasen. Emulgatorn underlättar finfördelningen av bindemedlet samt förhindrar dropparna från att smälta samman igen. Storleken på dropparna bestäms av en lång rad faktorer som bitumenets viskositet, rotorstator spalten, rotorns hastighet och emulgator koncentrationen i vattenfasen. Normalt blir partikelstorleken mellan 1 μm till 10 μm efter kvarnen.

5.11.2 Applikationer för bitumenemulsioner

Några av de vanligaste användningsområdena för bitumenemulsioner är:

– Ytbehandling

– Kallmassor

– Klistring

– Slamförsegling (Slurry Seal)

– Indränkning

Ytbehandling

Ytbehandling, som vi i Sverige också kallar ”Tankbeläggning” (se särskilt kapitel), är den applikation som förbrukar den största mängden bitumenemulsion. Vid utförandet av en ytbehandling sprider man bitumenemulsion i ett jämnt skikt över vägbanan med en spridarbil. Därefter sprids stenmaterial i ett eller två lager i den ännu obrutna emulsionen varefter beläggningen omedelbart vältas. Resultatet blir en ny slityta samt en försegling av den gamla beläggningen.

En viktig egenskap hos emulsionen blir då viskositeten vid den temperatur som spridningen sker. Om viskositeten är för hög så blir emulsionsskiktet ojämnt och man får spår i beläggningen. Om å andra sidan viskositeten är för låg, rinner den av vägbanan. Speciellt kritiska avsnitt är vid backar och kraftiga doseringar. Viskositeten mäts genom utrinningstiden med STV 4 mm vid 40°C (EN 12846).

En annan viktig egenskap hos emulsioner för ytbehandlingar är förmågan att återgå från emulsion till bindemedel och vatten. Det brukar med ett vanligt uttryck kallas emulsionens ”brytning”. Efter appliceringen av stenmaterialet vill man att emulsionen skall bryta så snabbt som möjligt så att man kan öppna vägen för trafik och så småningom sopa bort lösa stenar. Ett annat skäl för snabb brytning är att göra ytan okänslig för regn så snart som möjligt. Brytegenskaperna mäts med metoden: Bestämning av brytegenskaper för bitumenemulsioner (EN 13075-1).

Kall asfaltmassa

Kallmassor är den applikation som kanske har den största utvecklingspotentialen. En del metoder för tillverkning och blandning av kallmassor kan sägas vara väl beprövade och accepterade medan det också pågår en mycket intensiv utveckling inom detta område för att försöka åstadkomma kalla asfaltbeläggningar med hög kvalitet. Det finns följaktligen en enorm flora av olika tekniker som används i större eller mindre utsträckning. Kraven på emulsionerna blir därför mycket olika beroende på vilken teknik man refererar till. Mycket grovt skulle man kunna indela kalltekniken i fyra grundprinciper som illustreras i bild 16.

| Stationärt blandningsverk | Produktionsläggare (Mixpaver) | |

|---|---|---|

| Obrutet system | A | B |

| Brutet system | C | D |

Bild 5:16 Olika principer för kallmassor

De flesta kommersiella tekniker i dag arbetar med ”halvstationära” blandningsverk och relativt snabbrytande emulsioner som i ruta C. Det största problemet med denna teknik är att få ut materialet genom en traditionell asfaltläggare eftersom bindemedlet från den brutna emulsionen gärna blir klibbigt och gör massan styv. En vanlig lösning på detta problem är att mjuka upp bindemedlet med relativt stora mängder lösningsmedel eller att använda emulsioner tillverkade av mjukt bitumen. Ett annat sätt är att låta det frigjorda vattnet vid brytningen ”smörja” massan så att stenarna inte klibbar ihop.

Om man skall arbeta inom ruta A eller B är ett av de viktigaste kraven att emulsionen är mycket stabil. Principen är att asfaltmassan skall kunna blandas, transportras och läggas utan att emulsionen bryter. Det krävs också att emulsionen är tixotrop eller i varje fall ganska tjock så att den inte rinner av från massan. För att få system inom ruta A och B riktigt användbara fordras troligen också någon typ av aktiv brytningskontroll så att inte väntetiden innan vägen har uppnått tillfredsställande styrka blir alltför lång.

Klistring

Klistring utförs för att få en bra vidhäftning när en ny asfaltbeläggning läggs på en gammal väg. En mycket viktig egenskap för en klisteremulsion är att den ska förmå penetrera genom eventuella dammskikt som kan finnas på den gamla vägbanan. Den skall sedan bryta snabbt så att den nya beläggningen kan läggas utan alltför lång tidsfördröjning. Slutligen skall klisterskiktet ge en bra vidhäftning mellan den nya och gamla beläggningen vilket i första hand åstadkommes genom rätt val av bindemedel i klisteremulsionen.

Försegling och tunna ytbeläggningar

Slamförsegling eller Slurry Seal är en väl utvecklad teknik att lägga en tunn försegling på gamla torra vägar som inte är direkt nerslitna. I andra länder än Sverige, där man inte har dubbdäck, använder man slamförseglingar som slitlager även på högtrafikerade vägar och motorvägar. Vid läggning av slamförseglingar använder man ganska avancerade blandningsläggare där man kan styra fukthalten, bindemedelsmängd och brytningskontrollerande additiv på ett noggrant sätt. Det som utmärker en Slurry Seal är den relativt snabba brytningen och uppstyvningen av förseglingen så att man normalt kan släppa på trafik efter ca 30 min.

Den viktigaste egenskapen för en emulsion i en Slurry Seal är att den förmår bryta inom en lämplig tidsrymd (ca 5 min) efter läggning. Sedan skall också styrkan byggas upp snabbt så att trafiken kan släppas på så snart som möjligt. Eftersom man ganska lätt kan variera recepten vid läggning av Slurry Seal, brukar man göra en ”Mix Design” där man fastställer lämplig fukthalt, bindemedelshalt och additivhalt för den aktuella kombinationen av emulsion och stenmaterial. Detta bör alltid göras innan ett nytt arbete startas.

En modernare utveckling av slurry seal är ”micro surfacing” som inte har fått något bra svenskt namn. I ”micro surfacing” använder man ett polymermodifierat bindemedel och man har också en grövre stenfraktion i massan vilket gör den väl lämpad för tjockare beläggningar än slamförseglingen så att den närmast kan beskrivas som en tunn ytbeläggning.

5.11.3 Analysmetoder för bitumenemulsioner

Inom det pågående CEN arbetet håller ett stort antal testmetoder för bitumenemulsioner att bli europastandard och därmed också Svensk standard. De metoder som fått ett EN nummer i förteckningen nedan har kommit så långt i processen att det är klart att den kommer att bli europeisk standard och de som har ett SS-EN nummer är godkända och utgivna som Svensk standard. Följande lista på analyser är endast exempel på viktiga analyser för bitumenemulsioner men är inte någon komplett lista över alla tester som kommer att bli europeisk standard.

Okulära egenskaper

Detta är en metod som beskriver hur ett prov skall behandlas när det tas emot av ett laboratorium (SS-EN 14259). Den beskriver ett antal punkter som skall kontrolleras för att fastställa identiteten och kvaliteten av provet samt några enkla tester för att bekräfta att provet inte förorenats eller förstörts.

Silrest och silrest efter lagring

Silrest (EN 1429) är en test som utförs för att undersöka om det finns klumpar eller större partiklar i bitumenemulsionen. Om testen utförts direkt efter produktionen så indikerar klumpar eller partiklar att emulsionen inte håller rätt kvalitet. I en emulsion som lagrats en viss tid kan också klumpar eller större partiklar indikera att emulsionen har förstörts och inte längre skall användas. Detta har använts i specifikationen som ett kriterium på en emulsions lagringsstabilitet, där man föreskriver att vissa emulsioner skall tåla en lagring upp till 7 dagar utan att en silrest bildas.

Återstod

Detta är en test för att fastställa hur mycket bindemedel som finns i emulsionen. Den metod som vi föredragit att använda i Sverige är SS-EN 1431 vilken använder sig av destillation för att avlägsna vatten och eventuella lösningsmedel. Återstoden är lika med bindemedelshalten. I vissa andra länder har man föredragit att använda en metod för bestämning av vatteninnehåll (EN 1428), där det som inte är vatten betraktas som bindemedel. Metoden ger samma resultat under förutsättning att emulsionen inte innehåller något lösningsmedel. Om den däremot gör det så får man ett högre värde på bindemedelsinnehållet med den sistnämnda metoden eftersom lösningsmedlet betraktas som bindemedel.

Filler brytning

Denna metod (EN 13075-1) används för att klassificera emulsionerna i långsambrytande, mediumbrytande och snabbrytande. Principen för metoden är att tillsätta en standard filler under konstant omrörning av emulsionen. När emulsionen brutit till en klump bestäms mängden filler som tillsatts. En liten mängd indikerar en snabbt brytande emulsion medan en stor mängd indikerar en långsambrytande emulsion. Den standardfiller som används i metoden är Forshammar SE som tillhandahålls av VTI i Linköping.

Viskositet

Detta är en utrinningstest som används som ett mått på emulsionens viskositet (EN 12846). Metoden utnyttjar en typ av viskosimeter som kallas STV (standard tar viscometer). Egentligen är det ingen ren viskositetstest utan det värde man får från testen skall betraktas som en pseudoviskositet. Det beror på att utrinningshastigheten inte är konstant utan avtar när koppen börjar bli tom. Metoden består av en kopp som är noggrant tempererad till 40°C och som har ett hål i botten. Hålet kan ha diametern 2mm, 4mm eller 10mm. Den tid som det tar för 50ml av emulsionen att rinna ut rapporteras som emulsionens utrinningstid.

Partikelpolaritet

Denna metod (SS-EN 1430) används för att verifiera huruvida en emulsion är katjonisk eller anjonisk. Principen är att man leder en elektrisk likström genom emulsionen. I en katjonisk emulsion är partiklarna positivt laddade och vandrar mot den negativt laddade katoden medan i en anjonisk emulsion partiklarna är negativt laddade och följaktligen vandrar mot den negativt laddade anoden. Metoden finns med i alla specifikationer men används nästan aldrig i praktiken eftersom alla emulsioner i Sverige är katjoniska.

5.11.4 Specifikationer för bitumenemulsioner

Användning av bitumen i emulsionsform kan ses som ett sätt att få bindemedlet på plats i en vägkonstruktion utan att värma upp stenmaterial till höga temperaturer. Det betyder att man måste ställa samma krav på det bindemedel som ingår i en emulsion, som bindemedel som används i annan form. Specifikationen återspeglar följaktligen i första hand hanteringsegenskaper och brytegenskaper hos emulsionen och inte prestanda för bindemedlet.

Emulsioner kan klassificeras enligt flera olika principer, men i Europa har följande valts:

1. Laddningstyp. Detta syftar på laddningen hos bitumendropparna i vattnet. I Sverige är dropparna alltid positivt laddade, man säger att emulsionen är katjonisk. Om dropparna är negativt laddade är emulsionen anjonisk.

2. Brytningshastighet. När emulsionen har kommit på plats i vägen vill man att bitumenet skall återbildas och att vattnet skall separeras ifrån, detta kallas ”brytning av emulsionen”. Olika emulsioner har olika brytningshastigheter och man brukar dela in dem i tre klasser: Raskt brytande (R), Medelbrytande (M) och Sakta brytande (S). Brythastigheten anges med s k fillerbrytindex. I den nya europeiska specifikationen kommer man att frångå ovanstående indelning. I stället kommer brythastigheten att betecknas med en siffra.

3. Återstod, står för den mängd bitumen som finns kvar när allt vatten har dunstat bort från emulsionen. Återstoden anges i procent och mäts genom att destillera emulsionen enligt metod EN 1431.

I Sverige har vi beskrivit emulsionen med en beteckning som består av bokstäverna BE som står för Bitumen Emulsion följt av en siffra som betecknar återstoden och slutligen en bokstav som betecknar brythastigheten. Ett exempel, BE 65R, innehåller minst 65% bitumen och är snabbrytande (bild 17 och 18). En gemensam Europeisk specifikation för bitumenemulsioner (EN 13808), utarbetad inom CEN, gäller från 2005. I den specifikationen har man föreskrivit att bitumenemulsioner skall betecknas med laddningstyp, %bindemedel, samt en bokstav som beskriver om bindemedlet är polymermodifierat eller om emulsionen innehåller lösningsmedel, slutligen en siffra som betecknar brythastigheten. Ett exempel på kommande beteckningar är C70BP2 vilket står för en katjonisk snabbrytande emulsion innehållande 70% polymermodifierat bindemedel med brytindex <100.

Förutom ovanstående egenskaper som mest beskriver typen av emulsion finns ett antal andra egenskaper som är mer relaterade till användning och kvalitet.

Den nya CEN specifikationen kommer att vara en ramspecifikation, dvs man kommer inte att specificera specifika produkter. I stället kommer man att specificera ett antal analysmetoder samt gränser för vissa egenskaper. Varje land får sedan sätta ihop ett s.k. nationellt annex där produkter specificeras enligt den europeiska ramspecifikationen

Bild 5:17 Raskt brytande bitumenemulsioner enligt ATB VÄG

Bild 5:18 Mediumbrytande bitumenemulsioner enligt ATB VÄG

5.12 Polymermodifierat bitumen (PMB)

För att ytterligare förbättra egenskaperna på bitumen har olika typer av polymermodifierat bitumen utvecklats. En lång rad olika polymerer har föreslagits och testats. Förbättringen av bindemedlet med polymermodifiering beror naturligtvis i hög grad av typen och mängden av polymer som tillsats. Generellt kan sägas att polymerer ökar mjukpunkten och förbättrar lågtemperaturegenskaperna. En gemensam effekt av polymermodifiering är att styvheten vid 60°C förbättras vilket lätt kan mätas som en ökad styvhet i asfalten vilket medför en större motstånd mot spårbildning.

Trots att denna typ av produkter har funnits på marknaden under många år har de inte fått någon bredare användning i vägar. Däremot har de kommit till användning i speciella applikationer som tätskikt för tak och broisolering samt i beläggningar på brobanor och flygfält. De har också funnit en ökande användning i polymermodifierade emulsioner för ytbehandlingar. Ett skäl till den låga användningen av PMB är det högre priset jämfört med vanligt destillerat bitumen. I valet mellan PMB med betydligt bättre prestanda och standardbitumen har väghållaren vanligtvis valt det billigaste alternativet.

5.12.1 Olika typer av plymermodifierat bitumen

Som nämnts ovan har en lång rad olika polymerer används i bitumen. Valet av polymer beror dels på vilka egenskaper man i första hand strävar efter, men det har också ibland gått lite mode i valet av polymer. Vi ska ta och titta närmare på några olika typer av polymer som har använts i vägapplikationer utan ambition att behandla alla typer. Man brukar grovt dela in polymererna i elastomerer och plastomerer. Elastomererna bidrar till att öka bitumenets elastiska egenskaper vilket mäts med metoden ”Elastisk återgång”, medan plastomererna i första hand ökar bitumenets styvhet.

Styren butadien sampolymerisat (SBS och SBR)

Denna typ av polymer är den utan jämförelse vanligaste i bitumen. Egentligen talar vi här om en hel grupp av polymerer. Den typ som ger den bästa effekten i bitumen är styren-butadien blocksampolymer. Att det är en blocksampolymer betyder att polymeren består av hopbundna block av polystyren och polybutadien. Också denna polymer finns i olika varianter, med olika molekylstorlek, olika storlek på blocken samt olika form. Man talar här om stjärnformad SBS och linjär SBS. När man har en slumpvis variation av styren och butadien i polymerkedjan kallas den SBR eller styren butadien gummi.

Orsaken till att SBS ger en så bra effekt i bitumen är att den vid 180°C är helt löst i bitumen. Vid nedkylning kristalliserar sedan styren och bildar ett nätverk sammanhållet av butadienkedjorna. På detta sätt får man gummiliknande egenskaper även med relativt måttlig inblandning av SBS i bitumen.

En svaghet med SBS är att butadienkedjan innehåller relativt reaktiva grupper. Det medför att polymeren ganska snabbt förstörs om den upphettas till temperaturer över 200°C. De reaktiva grupperna reagerar också med luftens syre och framför allt ozon vilket medför att polymeren bryts ned med tiden. Denna svaghet har medfört att en SBS liknande polymer utvecklats som inte har sådana reaktiva grupper. Den polymeren kallas SEBS och har funnit viss användning i applikationer där bitumenet smälts i en gryta på arbetsplatsen.

En variant av styren butadien modifiering är produkter där polymeren har reagerats, eller vulkaniserats efter inblandning i bitumenet. I dessa reaktioner utnyttjar man just de reaktiva grupperna som nämnts ovan för att ytterligare modifiera produkten. Ett vanligt reagens för sådana modifieringar är svavel.

Etylen Vinylacetat (EVA)

EVA är en termoplast, vilket betyder att den smälter vid högre temperaturer och stelnar vid lägre temperaturer. Det gör att den är ganska lätt att blanda i varm bitumen. Den bildar däremot inget nätverk på samma sätt som SBS utan fungerar mer som ett filler i bitumen vid temperaturer lägre än smältpunkten. EVA tillhör familjen etylen-copolymerer dit också etylen-butyl-akrylat (EBA) tillhör.

Återanvändning av bildäck

Det har många gånger föreslagits att gamla bildäck skulle kunna återanvändas som tillsatsmedel i bitumen. Tre olika metoder för återanvändning har utvecklats.

1. Att riva bildäcken till granulat som sedan helt eller delvis får ersätta stenmaterialet i en asfalt. Denna teknik har fått en hel del användning i underlag för idrottsplatser. Några enstaka försök har också gjorts med vägbeläggningar som minskar ljudet från trafiken.

2. Att mala bildäcken till ett fint pulver som blandas i bitumenet. Detta är den kanske vanligaste metoden som använts framför allt i USA.

3. Att devulkanisera bildäcken genom att behandla dem med vissa kemikalier vid hög temperatur. Man får då en flytande gummimassa som lätt kan blandas i bitumenet. Den sistnämnda metoden anses ge bindemedlet liknande egenskaper som modifiering med elastomerer.

Ingen av metoderna har fått någon betydande användning i Europa. Det beror återigen på kostnaden. Även om däcken är ”gratis” så medför insamling, malning och inblandning att priset på bindemedlet ökar, och då väljer man hellre vanligt bitumen.

Andra polymerer

En lång rad andra polymerer har testats i bitumen. Några exempel är Styren-isopren-styren copolymer (SIS), Etylen-metylakrylat copolymer (EMA), polyisobutylen (PIB) samt olika typer av latex som SBR latex och naturgummilatex.

5.12.2 Egenskaper hos polymermodivierat bitumen

Analysmetoder

I stort används samma analysmetoder för polymermodifierade bindemedel som för andra typer av bitumen. Det finns dock en del ytterligare metoder som är utvecklade för att påvisa vissa egenskaper som är typiska för polymermodifierade bindemedel. Vissa metoder har också utvecklats för att i första hand kunna skilja mellan icke modifierade bindemedel och modifierade. Nedan ges några exempel på analysmetoder som används ganska allmänt. Flera av metoderna har föreslagits som europastandard.

Fluorescensmikroskopi

Det har länge varit känt att när man belyser polymermodifierat bitumen med UV-ljus så fluorescerar polymeren men inte bitumenet. I ett fluorescensmikroskop så framträder polymerens struktur i bitumenet mycket tydligt. Om polymeren och bitumenet passar bra ihop, man säger att de är kompatibla, så ger polymeren en tät nätverksliknande struktur (bild 19). Strukturen på polymeren kan användas som ett kvalitetskriterium och försök att standardisera metoden genom jämförelser med standardbilder har gjorts (EN 13632). Metoden kan uppfattas som subjektiv eftersom bedömningen alltid blir beroende av betraktaren.

Dåligt dispergerad polymer

Ganska bra dispergerad polymer

Mycket fint polymernätverk

Lagringsstabilitet

Denna test bestämmer benägenheten hos ett polymermodifierat bindemedel att separera i en polymerrik fas och en mindre polymerrik fas (EN 13399). Denna egenskap är mycket viktig om man avser att lagra PMB mer än någon dag vid hög temperatur i en tank utan omrörning. Testen går ibland under benämningen ”tubtest”. Principen för testen är att lagra bitumen i en liten aluminiumtub, ofta av samma typ som används för tandkräm, vid hög temperatur under några dagar. Typiska betingelser är 180°C under 3 dagar. Efter lagringen kyls tuben och klipps upp så att bindemedlet friläggs. Därefter bestämmer man mjukpunkt och penetration på den övre och undre delen av provet. Om man finner skillnader tyder det på att provet har separerat och man rapporterar att provet inte är helt ”kompatibelt”.

Elastisk återgång

Flera olika tester för att mäta elastisk återgång har föreslagits. Principen är att man deformerar sitt bindemedel och därefter väntar för att se om det återtar sin ursprungliga form eller inte. Den kanske vanligaste testen (EN 13398) består i att man drar ut sitt bindemedel till en sträng av 20 cm längd i en duktilitetsapparat och därefter omedelbart delar på strängen i två halvor. Efter 30 till 60 minuter avläser man hur långa strängarna är. Metoden är mycket känslig när det gäller att påvisa om ett bindemedel innehåller polymerer av elastisk typ.

Kohesionstest med hjälp av slagpendel

Detta är en test för att mäta den inre styrkan (kohesionen) hos ett bindemedel. Metoden är i första hand tänkt att användas för ytbehandlingsemulsioner. Principen är att limma en kub mot ett fast underlag med bindemedlet som lim. En slagpendel får sedan slå loss kuben från underlaget. Den energiförlust som pendeln gör i slaget är ett mått på bindemedlets styrka. Testen kan utföras vid temperaturer mellan -10°C och +80°C. Den är föreslagen som europeisk standard (EN 13588).

5.12.3 Krav på polymermodifierat abitumen

Kraven på polymermodifierade emulsioner är i stort sett samma som för vanligt vägbitumen. Målsättningen med funktionsspecifikationer är att man ska kunna använda samma krav oberoende av om det är PMB eller icke modifierat bitumen. Det finns dock ett antal egenskaper hos polymermodifierade bitumen som fordrar särskild uppmärksamhet.

Lagringsstabilitet

I många fall är inte polymeren helt löslig i bitumenet och då kan man under vissa omständigheter få en separation av polymeren från bitumenet. Det beror på att polymeren har lägre densitet än bitumen och därför tenderar att flyta upp på ytan. Detta motverkas lätt genom att alltid ha omrörning på lagringstankar för PMB. Ett PMB som inte separerar kallas kompatibelt. Tendensen att separera testas med en separationstest (se ovan). Erfarenhet har visat att i vissa fall när man fått separation i testen ovan har man inte fått några problem i verkligheten men det motsatta förhållandet förekommer också.

Åldring

De normala kriterierna för åldring av bitumen kan normalt inte användas för PMB. Det beror på att polymerer åldras på ett annat sätt än bitumen. Det finns två olika mekanismer när polymerer åldras. En är en sorts vulkanisering, som ökar molekylvikten och därmed ”segheten” av polymeren, den andra är en nedbrytning som minskar den förtjockande effekten av polymeren. Dessutom förändras strukturen av polymeren i bitumenet med tiden på ett sätt som förändrar egenskaperna. Detta gör det omöjligt att generellt sett använda vanliga kriterier som ökning av mjukpunkt eller minskning av penetration för att förutsäga egenskaperna efter åldring.

Läggbarhet

De flesta PMB har en högre viskositet vid läggningstemperatur än omodifierade bindemedel. Detta kan orsaka problem vid läggningen. En naturlig åtgärd för att underlätta läggningen är att öka tillverkningstemperaturen och därmed läggningstemperaturen. Detta medför dock att bindemedlet åldras betydligt mer än önskat (varje ökning av temperaturen med 10°C fördubblar åldringshastigheten), vilket kan medföra att man inte får den förväntade prestandan.

Specifikationer

Sedan slutet av 2005 gäller en Europeisk specifikation för PMB (EN 14023) som utarbetats inom CEN. Denna specifikation är endast ett ramverk bestående av föreslagna testmetoder och gränser. Varje land väljer specificerar sedan produkter genom ett nationellt annex. Det svenska valet finns införd i ATB VÄG.

5.13 Referenser

1. Råoljor och bitumenframställning. Nynäs.

2. The Shell Bitumen Handbook.

3. Ullman´s Encyclopedia of Industrial Chemistry, 5:e upplagan, avsnitt: Asphalt och Bitumen.

4. Hoiberg A. J. Bituminous Materials: Asphalt, Tars, and Pitches. Interscience Publishers 1964.

5. Guide technique: Use of modified bituminous binders, special bitumens and bitumen with additives in road pavements. Laboratoir Central des Ponts et Chaussées (LCPC).

Författare

Per Redelius

Född 1948. Fil dr i organisk kemi, Stockholm, 1980.

Anställd på Nynäs AB sedan 1980, projektledare och specialist på och bitumen och bitumenemulsioner.