9.1 Sammanfattning

Allmänt

Funktionella egenskaper och krav kan uttryckas på flera sätt. Det talas oftast om vägyteegenskaper respektive prestanda för asfaltmassa/-lager. Kraven på den färdiga vägytan kan t ex gälla ojämnhet i längdled (gupp m m) respektive tvärled (max spårdjup), textur, friktion och homogenitet. Kraven på asfaltlager och på asfaltmassan kan t ex avse nötningsresistens, deformationsresistens och vattenkänslighet.

Produktionsparametrar är andra egenskaper hos asfaltmassan som är viktiga speciellt för tillverkaren t ex. separationsbenägenhet, hanterbarhet och packningsegenskaper.

Funktionella mätmetoder för vägytegenskaper

Längsgående ojämnhet mäts idag med mätfordon enligt Trafikverkets TDOK 2014:0005, vägytemätning av vägobjekt (med mätbil av typ Profilograf eller Laser RST), eller med rätskena på objektnivå. I Bitumenbundna lager, TDOK 2013:0529, anges krav för båda metoderna.

Tvärgående ojämnhet benämns oftast spår eller spårdjup. Lasermätbilarna beräknar spår utifrån den tvärsektion som mäts minst var 10:e cm längs med vägens riktning.

Vägytans Mega- respektive Makrotextur mäts sedan 2005 systematiskt med lasermätbil. Makrotextur kan även mätas manuellt med sand-patch metoden, varvid en given mängd standariserade glaspärlor sprids ut över beläggningsytan i form av en cirkel så att Makrotexturen fylls. När pärlorna är slut, mäts cirkelns diameter och medeltexturdjupet beräknas.

(Anmärkning: Namnet ”sand patch” kommer av att man tidigare använde sand. Ett mer rättvisande namn idag borde vara ”glaspärlefläckmetoden”.)

För att mäta friktion finns idag två mätmetoder som är vanligt förekommande, friktionsmätbil respektive friktionspendel.

Ett sätt att mäta homogeniteten är att använda sig av en rullande isotopmätare; metoden kallas Density On Run (DOR). Med denna metod mäts skrymdensiteten hos underlaget kontinuerligt med hjälp av utsända pulser från en radioaktiv strålkälla. Ett annat sätt är att studera variation i textur enligt laserbil.

Kontroll av beläggningsegenskaper med funktionella mätmetoder i laboratorieskala

Inom det europeiska standardiseringssamarbetet (CEN = Committée Européen de Normalisation) har arbetet med ett gemensamt regelverk beträffande metoder för asfaltmassor/ -beläggningar pågått sedan 1988. En första generations standarder blev klara för introduktion under år 2004. En del av de funktionella mätmetoder, som omnämns i avsnittet finns med bland dessa, dock inte alla.

Vid all mekanisk provning av asfaltmassor på laboratorium är det mycket viktigt att välja rätt packningsmetod. Undersökningar har visat att ett ’knådande’ moment måste ingå i packningsmetoden. Lämpliga metoder är främst borrkärnor från tillverkade plattor eller gyratoriskt packade provkroppar.

Vid undersökning av nötningsresistens i laboratorieskala finns det idag två olika alternativ till metoder för bestämning av nötningshållfasthet hos asfaltmassor (-beläggningar): Prall och PWR. Båda metoderna har visats ge en god korrelation till verkligt slitage på väg.

Stabilitetsegenskaper kan i princip bestämmas med ett flertal skilda metoder, alltifrån den mycket gamla Marshallmetoden till wheeltracking test. Fem olika metoder presenteras i avsnittet: pulserande triaxialtest, statisk enaxialtest (statisk kryptest), pulserande enaxialtest (dynamisk kryptest), wheeltracking-test och Marshallmetoden.

Övriga metoder som presenteras i avsnittet avser vattenkänslighet, styvhetsmodul, vattentäthet, bärighet, utmattning, beständighet och lågtemperaturegenskaper.

Metoder för produktionsparametrar

Det är svårt att på laboratorium simulera asfaltproduktion och beskriva egenskaper som t ex hanterbarhet. Endast för parametrarna separationsbenägenhet och packningsbarhet finns metoder som är användbara.

9.2 Allmänt

Funktionella egenskaper och krav kan uttryckas på flera sätt. Det talas oftast om vägyteegenskaper respektive prestanda för asfaltmassa/-lager. Man kan dela in kraven på funktionsegenskaper i tre nivåer.

Krav på och val av mätmetod blir beroende av på vilken nivå mätningen skall utföras. Generellt ökar kravet beträffande noggrannhet på respektive mätmetod och framförallt på dess återgivande av ett verklighetsnära resultat nedifrån och upp, dvs ju närmare slutprodukten mätningen utförs.

Funktionella krav kan ställas på ett flertal olika parametrar något varierande på vilken nivå kravet är ställt.

9.2.1 Vägyteegenskaper – nivå 1

Vägyteegenskaper kan också sägas motsvara och beskriva trafikanternas krav på funktionsduglig väg för att snabbt, säkert och bekvämt kunna förflytta sig till en rimlig kostnad.

Krav på färdig vägyta kan gälla följande:

Max spårdjup

Längsjämnhet

Textur

Friktion

Homogenitet

Tvärfall

Dränering

Låg bullernivå

Ljus

Ingen stenlossning

9.2.2 Prestandakrav på asfaltlager (nivå 2)/-massa (nivå 3)

Prestandakraven återger väghållarens (beställarens) krav på en högkvalitativ asfaltprodukt som ger låga årskostnader och är lätt att underhålla. Skillnaden mellan de två nivåer återfaller närmast på typ av provkropp. Asfaltlager provas genom analys av uppborrade provkroppar och asfaltmassa genom tillverkning av provkroppar på laboratorium.

Prestanda för asfaltlager – nivå 2

Nötningsresistens

Deformationsresistens

Vattenkänslighet

Styvhet

Vattentäthet

asfaltmassa – nivå 3

Nötningsresistens

Deformationsresistens

Vattenkänslighet

Förutom ovanstående kan även andra krav ställas såsom på följande parametrar

Bärighet / Lastfördelande förmåga

Utmattningsegenskaper

Beständighet (Åldring / Vidhäftning / Fuktkänslighet (frys/tö))

Lågtemperaturegenskaper

Beständighet är ett begrepp som innefattar ett flertal egenskaper såsom åldring, vidhäftning, fuktkänslighet inkl frys-/tö. Vattenkänslighet är också i egentlig mening en del av beständighetsegenskaperna. Dessa egenskaper är svåra att bestämma, men kan också anses vara en ingående egenskap i alla tidigare ovan nämnda egenskaper, eftersom det är viktigt att angivna krav kan innehållas under beläggningens hela livslängd. Det är dock mycket besvärligt att värdera beständighetens inverkan på nämnda parametrar, vilket framförallt kan knytas till problemen med en verklighetsanknuten konditionering av provkroppar.

Parametrarna deformationsresistens, utmattningsegenskaper och bärighet (lastfördelande förmåga) har även ett vidare intresse genom att kunskap om de olika asfaltlagrens egenskaper i dessa avseende är av största vikt vid analytisk dimensionering av en asfaltöverbyggnad.

Metoder för krav enligt nivåer 1 och 2 behandlas utförligare nedan under avsnittet ’Kontroll av beläggningsegenskaper med funktionella mätmetoder i laboratorieskala’.

9.2.3 Produktionsparametrar

Det finns ytterligare några egenskaper som kan vara värda att nämna nämligen produktionsparametrar. Dessa är dock endast av indirekt intresse för väghållaren, men av desto större intresse för tillverkaren och entreprenören, då de beskriver deras krav på asfaltprodukten beträffande hanterbarhet vid tillverkning och utläggning. Bland dessa parametrar återfinns

Separationsbenägenhet

Hanterbarhet

Packningsegenskaper

Metoder för krav på produktionsparametrar behandlas utförligare nedan under avsnittet ’Metoder för produktionsparametrar’.

9.3 Funktionella mätmetoder för vägyteegenskaper

9.3.1 Längsgående ojämnheter

Vägens längsgående ojämnhet påverkar trafikanter och väghållare i många avseenden. Längsgående ojämnhet har stor inverkan på framkomlighet, trafiksäkerhet, komfort, fordonsslitage, däckslitage, bränsleförbrukning, resande, godsskador, däck/vägbanebuller och nedsmutsning. Även vägens livslängd påverkas av ojämnheter i vägytan. Den längsgående ojämnheten är därför ett mått som anses vara en huvudparameter för bedömning av vägytans tillstånd.

Mått för vägens längsgående ojämnheter kan indelas i huvudtyperna geometriska mått och responsmått. Geometriska mått redovisar vägbanans form. Responsmått är ett indirekt mått på vägens ojämnhet och ger uttryck för hur ett fordon som färdas på vägen påverkas. Ett vanligt responsmått är IRI. Trafikantens färdkvalitet (”komfort”) beror av den frekvensvägda vibration som mäts upp på förarsitsen enligt standard SS-ISO 2631.

Längsgående ojämnhet mäts idag med mätbil enligt TDOK 2014:0005 ”Vägytemätning av vägobjekt”, eller rätskena på objektnivå. I TDOK 2013:0529 anges krav för båda metoderna.

De mätbilstyper som är godkända för mätning i Sverige visas i Bild 9:1 a resp 9:1 b. Mätsystemet består av en mätdator, laseroptokatorer som mäter avståndet mellan mätbalken och vägbanan, en längdmätare samt en tröghetsenhet som mäter mätbalkens rörelser. Varje laser mäter 16 – 64 000 ggr/sek. Statistiska parametrar för textur beräknas i realtid Mätvärden för vägytans geometriska form lagras minst var 10:e cm längs vägen,. Baserat på den geometriska avbildningen av vägytan beräknas ett antal olika parametrar, däribland responsmått såsom IRI.

Mätsystemet kompenserar resultaten för mätfordonets egna rörelser under mätningen. Detta säkerställer att resultaten enbart återspeglar ojämnheter i vägbanan; upprepade mätningar i olika farter ger resultat som är likvärdiga inom toleranser på bråkdelar av en millimeter.

Bild 9:1a Mätbil av typ Laser RST (Ramböll)

Bild 9:1b Mätbil av typ Profilograf

Även en rätskena kan användas för att mäta vissa aspekter av längsgående ojämnhet. Rätskenevärdet är ett geometriskt mått och kan inte översättas till ett komfortvärde för trafikanterna. Vanliga längder på rätskena är 3 m, 4 m eller 5 m. Rätskenan fångar upp kortvågiga ojämnheter. Långvågiga ojämnheter som märks vid höga hastigheter eller i tunga fordon fångas inte med rätskena. Rätskenan kan inte heller mäta effekter av samverkande kortvågiga ojämnheter, så som ”tvättbrädor” med låg amplitud. Rätskenan mäter inte heller lutningsrelaterade ojämnheter.

Rätskenan har använts av entreprenörer och beläggningskontrollanter under lång tid och är enkel att förstå och hantera. Under produktionen kan den med fördel användas av entreprenören för att kontrollera utläggningen. Till nackdelarna hör att kvalitetskontrollen tar lång tid, stör trafiken , har låg repeterbarhet och begränsad riktighet (missar långa ojämnheter o s v).

Geometriska mått

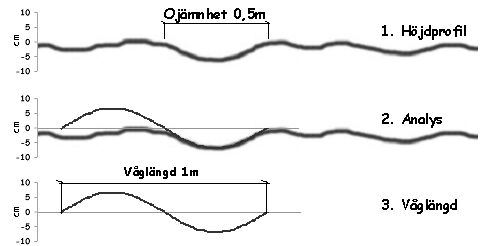

En ojämnhet på vägytan, t ex en sättning, kan beskrivas som en våg, eller en sammansättning av vågor, med en viss längd och viss höjd/djup (amplitud). I bild 9:2 visas ett exempel på en sättning med formen av en halv våg, med längden 0.5 meter. Den teoretiska våglängden för denna sättning är dubbelt så lång, dvs. 1 meter.

Bild 9:2 Schematisk beskrivning av en ojämnhet som våglängd

Med hjälp av RMS-värden kan variationer längs en vägsträcka lokaliseras och olika ojämnheter lokaliseras på vägytan. RMS-värdena kan vara till hjälp för att avgöra om det t ex är korta eller långa ojämnheter som har resulterat i ett högt IRI-värde (se nedan).

RMS är en förkortning av Root Mean Square och är en matematisk metod för att beräkna ”kvadratiska” medelvärden när det finns både positiva och negativa mätvärden som vid vanlig medelvärdesbildning kan ta ut varandra.

Vid vägnätsmätning åt Trafikverket beräknas RMS för ojämnheter inom följande våglängdsintervall:

Våglängder RMS

• 1 – 3 m

• 3 – 10 m

• 10 – 30 m

Ojämnheter med våglängd kortare än 0.5 m kallas Megatextur.

Responsmått

Ett grovt mått på hur vägytans ojämnheter påverkar fjädringsrörelser i vägfordon är IRI.

IRI är en förkortning för International Roughness Index, vilket 1986 utvecklades och standardiserades på uppdrag av Världsbanken.

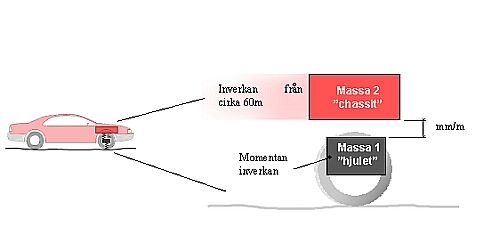

IRI beräknas ur en högupplöst vägprofil (profildata krävs minst var 3:e dm, tätare på ytor med kortvågiga ojämnheter) med en matematisk modell som kallas ”Quarter-car simulator”. Modellen beräknar den vertikala fjädringsrörelsen över ett däck, därav namnet ”quarter-car”. Modellen beräknar rörelsen mellan karossens massa (massa 1) och hjulets massa (massa 2) som förbundits med en fjäder och en svängningsdämpare, se Bild 9:3. Modellen simulerar alltid en färd med 80 km/tim. IRI beräknas genom att de två massornas relativa rörelse summeras, varefter den divideras med körsträckan. Enheten för IRI är mm/m. Ju högre IRI-värde, desto ojämnare väg.

För varje rapportintervall beräknas ett medelvärde av IRI. Hittills har rapportintervallet oftast varit 20 m eller längre. Emellertid är 20 m så långt, att förekomsten av gupp smetas ut.

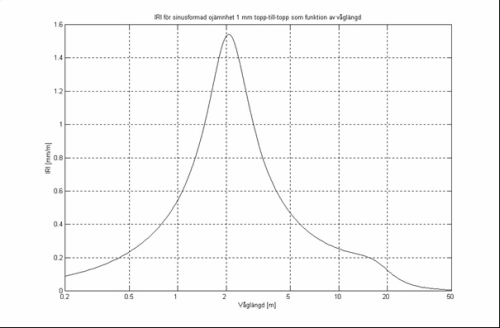

Bild 9:3a Schematisk beskrivning av IRI-modellen

Vid beräkning av IRI ger ojämnheter med en given amplitud störst påverkan på IRI om våglängden ligger kring 2 meter, se diagrammet i Bild 9:4. Med hjälp av diagrammet kan man grovt räkna ut IRI. Betrakta t ex ett ”trumgupp”, d v s en sättning vid ett trumläge där trumman bytts ut utan att vägkonstruktionen har spetsats ut. Låt säga att det resulterande guppet är 30 mm djupt, har en längd på 2.5 m och motsvarar en våglängd (se avsnittet om ”Geometriska mått ovan) på ca 5 m. Grafen visar att vid våglängd 5 m ger IRI på ca 0.46 mm/m för varje millimeter som guppet är djupt. Resultatet blir ett IRI på ca 30 * 0.46 = 13.8 mm/m just över det 2.5 m långa guppet. Låt säga att vägen förutom just vid guppet har ett IRI på 2 mm/m; efter guppet fås då ett IRI medelvärde över 20 m på ungefär (2.5 m * 13.8 mm/m + 17.5 m * 2 mm/m) / 20 m = 3.5 mm/m. Slutsatsen är att ett rejält gupp knappt syns i ett medelvärde över så lång sträcka som 20 m faktiskt är. Mer om detta nedan.

Vägojämnheter har typiskt större amplitud ju längre de är. Nettoeffekten är att IRI påverkas mycket av ojämnheter med våglängd mellan ca 1 och 30 meter. Även mycket längre ojämnheter kan dock spela in; på mycket kurviga obyggda vägar kan t o m korta skevningsövergångar (som kan medföra profiländringar med amplitud på närmare en meter) resultera i att vägen får höga IRI-värden, alldeles oavsett om beläggningen i sig är i perfekt skick.

Bild 9:3b IRI-värde för ojämnheter med olika våglängder

En nybyggd väg brukar ha ett IRI-värde mellan 0.8-1.4 mm/m.

Vid körning i farter kring 80 km/tim eller mer, är vägar med IRI-värde över 2.5 mm/m per 20 m obehagliga i tunga fordon. Vid personbilskörning tolereras upp till 5 mm/m per 20 m innan färden blir obehaglig.

Vid färd i farter under 80 km/tim, t ex på 50 km/tim vägar, kan vägen upplevas som bekväm även om IRI är mycket högt. Denna situation kan uppstå om vägen har stora amplituder vid långa våglängder, vilka IRI modellen med sina 80 km/tim ”hinner ikapp”, medan verklighetens långsammare körning inte hinner ikapp dem. Att bötfälla entreprenörer som lägger jämn asfalt på vägar med dålig linjeföring är inte logiskt. Det är dock inte heller logiskt att tillåta höga IRI-värden på sådana vägar, eftersom IRI kan vara högt om vägen har kraftiga kortvågiga ojämnheter som är trafikfarliga och obekväma. Lösningen kan vara att använda ett bättre mått än IRI för denna typ av vägar.

Som ovan visats, kan medelvärden över längre sträckor dölja mycket höga lokala IRI-värden (vägskador). Ett exempel från väg 374 med skyltad hastighetsgräns 90 km/tim: På 8 km var IRI i medeltal 3.95 mm/m, medan det lokalt fanns så stora gupp att mätbilarnas mätområde (över 100 mm/m) inte räckte till för att mäta dem korrekt. Vägen var där så dålig att man i lastbil tvingades nödbromsa från 70 km/tim till ca 55 km/tim för att inte studsa av vägen. Redan i 30 km/tim uppstod så höga färdvibrationer på förarsitsen att EU´s Insatsvärde (infört i Sverige genom Arbetsmiljöverkets AFS 2005:15 Vibrationer) överskreds. Att diskutera medelvärden för långa sträckor, län, eller hela vägnät är alltså tämligen meningslöst.

Ojämnheter med våglängder under 0.5 meter tas bort från vägprofilen innan IRI beräknas, och påverkar alltså inte det slutliga IRI-värdet. Det innebär i praktiken att t ex potthål inte påverkar IRI lika mycket som de i verkligheten påverkar fordon och resenärer. För studie av mycket korta ojämnheter är Megatextur ett bra mått.

9.3.2 Tvärgående ojämnheter (spårdjup)

Exempel på tvärgående ojämnhet är spår, hål, ryggbildning och kanthäng (deformerad vägkant).

Den mätparameter för tvärgående ojämnhet som ska användas enligt Vägverkets metodbeskrivningar (115:2005 för vägnät samt 116:2004 för vägobjekt) är medelvärde över 20 meter för MAX Spårdjup. Denna parameter mäter inte alla typer av tvärgående ojämnhet, såsom kanthäng.

Med lasermätbil (Profilograf eller Laser RST) beräknas spårdjup utifrån de 3.2 m breda tvärpsektioner som mäts minst var 10:e cm längs med vägens riktning (varje sådan tvärsektion är i sin tur medelvärdesbildad av minst 50 enskilda mätningar med var och en av mätbilens 17 lasrar). Beräkningen sker med den s k trådprincipen. En tänkt tråd ”spänns upp” mellan tvärsektionens yttre ändar. Det största rätvinkliga avståndet mellan tråden och uppmätt tvärsektion utgör sedan spårdjupsvärdet. Som underlag för ett 20 meters mätvärde används 200 tvärsektioner. Spårdjupet beräknas i tre punkter tvärs vägen: i höger hjulspår, i vänster hjulspår samt som det största spårdjupsvärdet (MAX Spårdjup).

Vid mätning i smala körfält, d v s mindre än 3.5 m mellan insida för resp väglimjemarkering, ska mätbredden minskas från 3.2 m till 2.6 m. I annat fall kan mätningen felaktigt påverkas av tjockleken på vägmarkeringar, gatstenar och annat.

Vid mätning på nylagd asfalt kan spårdjupsvärdena bli höga (jämfört med kontraktskraven, ofta 2.5 – 4 mm) om körfältets tvärsektion har en tendens till konkav ”bassängliknande” form eller om det innehåller en nivåskillnad vid en längsgående fog. Jämför med kontraktets gränsvärde; det behövs bara enstaka millimetrars konkavitet för att mätvärdet enligt Vägverkets nuvarande metod ska bli oacceptabelt högt. Om Vägverket skulle införa ett mått som även tar hänsyn till spårens bredd (och därmed till spårens lutning), skulle många onödiga tvister om djupa initialspår (som ofta inte är spår i egentlig mening) förebyggas.

9.3.3 Textur

Vägytans textur påverkar bl a väggrepp/friktion, däck-/vägbanebuller och rullmotstånd. Texturen indelas i Mikrotextur, Makrotextur och Megatextur.

Mikrotextur har stor betydelse för väggreppet i låg fart och på torr yta, men är svårt och dyrt att mäta.

Sedan 2005 mäts både Makrotextur och Megatextur på ett standardiserat sätt med av Vägverket godkända lasermätbilar; Profilograf respektive Laser RST.

Makrotextur redovisas som MPD (Mean Profile Depth), mätt och beräknat i enlighet med standard ISO 13473-1. MPD kan relateras till den hastighetsberoende delen av vägytans friktionsvärde och kan därför användas för att hitta delsträckor med förhöjd risk för instabilitetsolyckor; på torr väg sladdolyckor och på våt väg förlust av styrförmåga vid bromsning från hög fart. MPD ska vara ”lagom” högt; om det är för lågt är risken stor att vägen är trafikfarlig i hög fart och vått väglag.

Makrotextur kan även mätas manuellt med den s k sandfläcksmetoden (sand-patch) enligt standard EN 13036. Numera används dock inte sand, utan standardiserade glaspärlor. En given mängd glaskulor sprids ut över beläggningsytan i form av en cirkel så att håligheterna fylls. Därefter mäts cirkelns diameter. Genom den givna mängden och uppmätta diametern kan medeltexturdjupet räknas fram.

Megatextur orsakar buller. Exempel på vägskador som ger Megatextur är potthål, stensläpp och breda sprickor. Megatextur har inga nyttiga effekter, vilket innebär att mätvärdet ska vara så lågt som möjligt.

9.3.4 Friktion

En bra friktion på en vägbeläggning utgör en förutsättning för en säker trafikmiljö. En låg friktion förekommer framförallt vid vinterväglag med snö och is men även vid polerade våta beläggningar där stenmaterialet utgörs av hårdare bergarter.

För att mäta friktion finns idag två mätmetoder som är vanligt förekommande.

Friktionsmätbilen (t.ex. SAAB Friction Tester, bild 9:4) följer Trafikverkets metodanvisning TDOK 2014:0134 för bestämning av friktion på belagd yta. Metoden bygger på skidometerprincipen vilket innebär att ett bromshjul kopplas över en utväxling till ett eller två referenshjul. Bromshjulets periferihastighet blir därmed lägre än referenshjulens och på så sätt bromsas mäthjulet i förhållande till referenshjulen. Bromskraften mäts med hjälp av en momentgivare. Bromshjulet är ett standardiserat hjul av typen Trelleborg 4.00-8 med ett inre lufttryck av 140 kPa. Vanligast är att fordonet framförs i ca. 70 km/h varpå en 0,5 mm tjock vattenfilm läggs ut framför däcket innan mätningen utförs.

Friktionstalet redovisas dels i form av medelvärden över hela mätsträckan och dels som max- och minvärden över 20-meters sträckor.

Bild 9:4 Exempel på friktionsmätbil

Utöver friktionsmätbilen finns det en liten mobil fältutrustning som benämns friktionspendeln som kan användas för att mäta beläggningens friktionsegenskaper.

9.4 Kontroll av beläggningsegenskaper med funktionella mätmetoder i laboratorieskala

9.4.1 CEN

Inom det europeiska standardiseringssamarbetet (CEN = Committée Européen de Normalisation) har arbetet med ett gemensamt regelverk beträffande metoder för asfaltmassor / -beläggningar pågått sedan 1988. En del av de funktionella mätmetoder, som omnämns nedan finns med bland dessa, dock inte alla. Innan en CEN-metod blir fastställd betecknas de prEN, vilket används nedan. Efter fastställandet faller pr bort och beteckningen blir EN. I Sverige får standarderna beteckningen SS-EN vilket visar att de gäller som svensk standard.

9.4.2 Tillverkning av provkroppar

Vid all mekanisk provning av asfaltmassor på laboratorium är det mycket viktigt att välja rätt packningsmetod. Undersökningar har visat att ett ’knådande’ moment måste ingå i packningsmetoden. Detta skall i möjligaste mån återge den knådning, som utförs av välten vid packning på vägen. Lämpliga metoder är främst borrkärnor från tillverkade plattor eller gyratoriskt packade provkroppar. Både svenska och utländska undersökningar har visat att marshallinstampning ger provkroppar som jämfört med borrkärnor från väg uppvisar stora avvikelser i egenskaper.

9.4.3 Mätmetoder för asfaltmassa och beläggning

Nötningsresistens

I laboratorieskala finns det idag två olika alternativ till metoder för bestämning av nötningshållfasthet hos asfaltmassor (-beläggningar); Prall och PWR. Pavement Wear Resistance (PWR) har utvecklats i Finland. Prall har utvecklats i Sverige och är den metod som normalt används här. Den bygger på en tidigare kanadensisk metod och har kommit hit efter en mellanlandning i Tyskland.

Båda metoderna har visats ge en god korrelation till verkligt slitage på väg. En tredje, Trögermetoden, som är en föregångare till de andra två från 70-talet med ett ursprung i Tyskland., används idag huvudsakligen endast för vägmarkeringsmassor. Ett skäl till att Trögermetoden har dömts ut är dålig reproducerbarhet, klart sämre än för de andra två metoderna, vilka uppvisar ungefär samma repeter- och reproducerbarheten. Alla metoderna beskrivs närmare nedan.

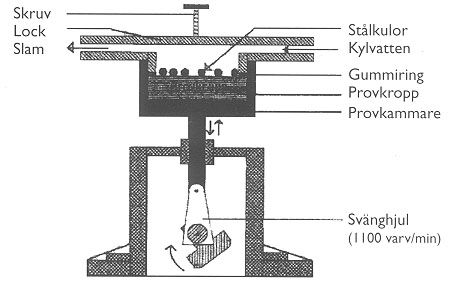

Prall

Prallmetoden (döpt efter sin upphovsman) har funnits som FAS Metod 471 och men har nu godkänts som Europametod med beteckningen SS-EN 12697-16.

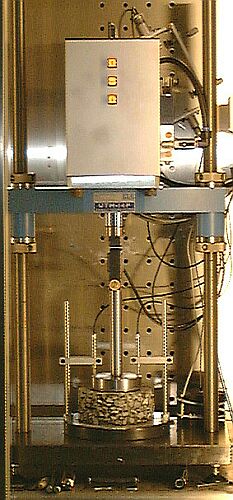

I Prallmetoden utförs slitaget av stålkulor (40 st) inneslutna i en behållare, vilka genom vibration (950 Hz) tvingas att studsa mot provkroppens överyta under 15 min (Bild 1).

Bild 1

Provningen utföres i tempererat vatten (+5°), vilket strömmar genom behållaren och samtidigt som vattnet tempererar provet tas bortslitet material bort. Provkropp (laboratorietillverkad eller borrkärna) skall ha en diameter på 100 mm och tjockleken ca 30 mm. I princip kan alla slag av beläggningar testas, men viss försiktighet bör iakttas vid bedömning av beläggningstyper innehållande elastiska partiklar, såsom gummigranulat, liksom även mycket dåliga stenmaterial. Slitagevärdet anges som bortsliten volym i cm3.

PWR-utrustning

PWR står för Pavement Wearing Resistance och har utvecklats på VTT i Helsingfors. Metoden finns bara representerad i Finland, men där finns det idag ett 10-tal apparater i användning.

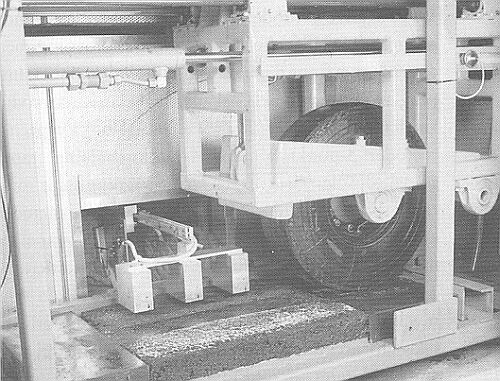

Enligt metoden rullar tre små dubbförsedda gummihjul på mantelytan av ett förkonditionerat prov under två timmar vid normalt en temperatur av +5°C (Bild 2).

Bild 2

Provkroppen med en diameter av 100 mm måste vara minst 40 mm hög. Detta att slitaget utföres på provets mantelyta och inte på dess överyta innebär en nackdel för metoden genom att provet härigenom måste ha en relativt hög minsta tjocklek motsvarande en utlagd beläggning om minst 100 kg/m2. Slitagevärdet anges som bortsliten volym i cm3.

Tröger

Trögermetoden (döpt efter sin upphovsman) kommer som nämnts ursprungligen från Tyskland, men har modifierats en hel del i både Norge och Sverige, dvs. de två länder i vilka metoden huvudsakligen har använts. Trögermetoden har som nämnts funnits ganska länge (början av 70:talet) och även om den har visat sig ge en bra korrelation med beläggningsslitage har den samtidigt visat sig ha ett antal nackdelar, vilka inte kunnat övervinnas. Dessa är bl a problem med att säkerställa slagstyrkan hos luftpistolen och hårdheten hos slagstiften. Dessa problem gör sammantaget att metoden uppvisar en mycket dålig reproducerbarhet, varför metoden har haft svårt att bli allmänt accepterad som funktionsmetod. Idag används den huvudsakligen för provning av vägmarkeringsmassor enligt VV Metod.

Metoden utnyttjar slagkraften från en tryckluftsdriven nålpistol, med 51 nålar, för att ’misshandla’ överytan på ett provstycke vid en temperatur av 0°C. Innan provningen vattenmättas och lagras provet i nollgradigt vatten. Nålknippet med 51 nålar är fjäderbelastat och nålarna kan härigenom ’skjutas’ på provet med hög frekvens, allt under det att provet roterar. Den sammanlagda slagtiden är drygt 10 min. Den bortslitna mängden bestämmes och ger Trögervärdet i cm3.

Permanenta deformationer (stabilitet)

Stabilitetsegenskaper kan i princip bestämmas med ett flertal skilda metoder, alltifrån den mycket gamla marshallmetoden till wheeltracking test. Problemet vid val av metod (och utveckling av metod) är framförallt att kombinera önskemålet om ett verklighetsnära belastningsfall med önskemålet om snabbhet, enkelhet och låg kostnad. De fem olika metoder som presenteras nedan skiljer sig mycket i dessa avseenden. Samma problematik återkommer även för andra parametrar.

pulserande triaxialtest

statisk enaxialtest (statisk kryptest)

pulserande enaxialtest (dynamisk kryptest)

Wheeltracking-test

Marshall

Som kommande CEN-standards föreligger idag prEN 12697-22 (Wheel-tracking test) och prEN 12697-25 (Cyclic compression test). Cyclic compression test innefattar både triaxialtest och dynamisk kryptest enligt svenskt förfarande (FAS Metod 468). Den gamla marshallmetoden finns även med som prEN 12697-34.

En beskrivning av samtliga dessa metoder ges nedan.

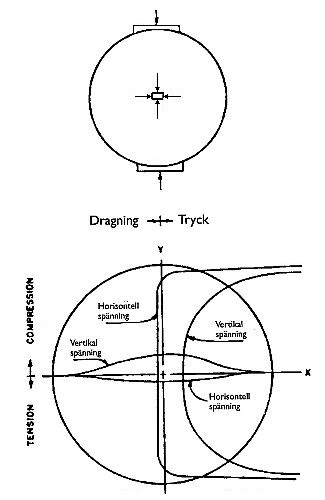

Pulserande triaxialtest

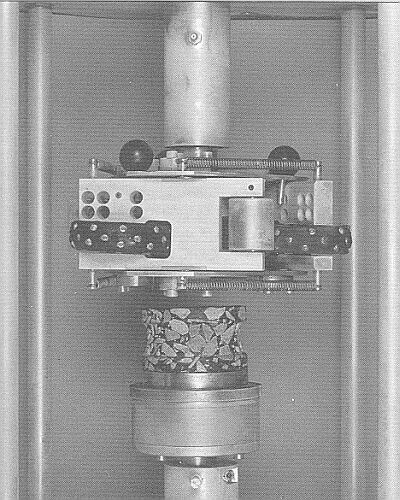

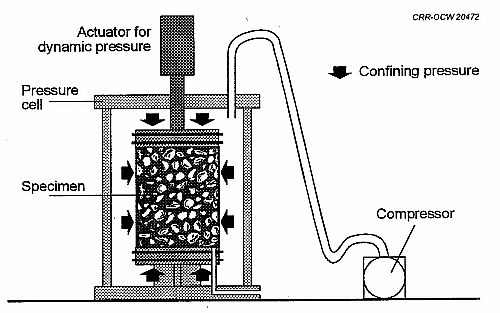

Pulserande triaxialtest är den metod som bäst återger de verkliga spänningsförhållandena i en beläggning och har använts på olika håll för att studera permanent deformation liksom elastiska egenskaper hos bituminösa material. Apparaturen ger möjlighet till att styra pålagda, såväl vertikala som horisontella, spänningar. Det har saknats en enhetlig standard, då de utrustningar som använts oftast har varit unika i sitt slag. Metoden finns dock med inom CEN (prEN 12697-25B) som ett av alternativen för bestämning av deformationsegenskaper, men kan fortfarande knappast ses som en standard eftersom frihetsgraderna är många. Den kräver samtidigt en komplex utrustning och lär därför endast passa för forskningsändamål (Bild 3).

Bild 3

En enklare variant av denna metod, VLRAT (se nedan), har utvecklats utifrån dynamisk kryptest.

Statisk kryptest

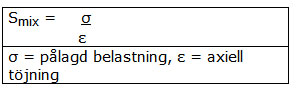

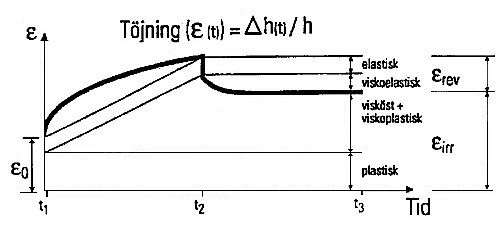

Under 1970-talet utvecklade Shell en metod benämnd Statisk kryptest (Uniaxial static compression test). Detta är en enkel test vid vilken ett prov (normalt en cylinder med diameter 100 mm och höjd 60 mm) utsätts för en axiell statisk last om 100 kPa över hela ytan vid en temperatur av 40°C. Deformationen registreras under hela belastningstiden om 60 min och den därpå påföljande avlastningen om 15 min. Med hjälp av den givna utgångshöjden hos provkroppen kan den axiella töjningen I beräknas. Deformationsförloppet återges i (Bild 4). Styvhetsmodulen kan beräknas ur formeln.

Bild 4

Pulserande enaxiell kryptest (dynamisk kryptest)

Den statiska kryptesten har vidareutvecklats till dynamisk kryptest eller mer korrekt uttryckt Pulserande enaxiell kryptest (Uniaxial cyclic compression test). En metod som bättre beskriver påverkan av ett långsamt rullande hjul.

Ett normalt utförande är att samma belastning som vid statisk kryptest, 100 kPa, påläggs under 0,2 s (alternativt 1,0 s), varefter följer en viloperiod om 1,8 s (alt 1,0 s) inläggs. Belastning och viloperiod utgör tillsammans 2,0 s och sammanlagt påläggs 3600 belastningar, varför ett test tar 2 timmar att utföra exkl. konditionering. Det som framförallt kan skilja mellan olika apparater och därigenom ge olika resultatnivåer är belastningens form, vilken styrs av kraftsystemet. En hydraulisk kraft ger en mer kvadratisk belastningsform än t.ex. tryckluft. Även för denna metod bestäms denna axiella töjningen (efter 3600 pulser) och en styvhetsmodul kan beräknas enligt samma formel som ovan. Alternativt bestäms töjningshastigheten ofta definierad som genomsnittlig töjning per belastning i intervallet 1000 till 3600 pulser.

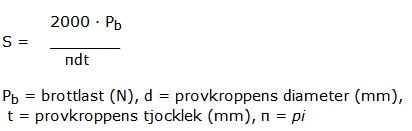

prEN 12697-25A (FAS Metod 468)

Både den statiska och den pulserande kryptesten enligt ovan har genom sin avsaknad av ett horisontellt mottryck visat sig ha en svag korrelation med wheel-tracking test och därmed även verklig deformation i en beläggning. Genom att överge den ursprungliga likformigheten, dvs. samma diameter mellan belastningsplatta och prov, och i stället låta belastningsplattan ha en mindre diameter än provet, 100 mm respektive 150 mm, erhålls ett annat spänningsförhållande i provet och ett mindre horisontellt tryck skapas, vilket bättre åskådliggör verkligheten och där såväl kohesions- och friktionskrafter kommer till uttryck [3]. Denna version av metoden, som utvecklats i Sverige, finns med i CEN som prEN 12697-25A. Belastningstiden är i detta fall 1,0 s och avlastningstiden likaså 1,0 s och provningen utförs vid 40°C. (Bild 5)

Bild 5

I Storbritannien har en utveckling av den traditionella dynamiska kryptesten skett genom att den kombineras med sidotryck åstadkommit medelst ett gummimembran i vilket skapas ett undertryck. Även denna variant finns med i CEN som ett av alternativen i prEN 12697-25B. (Bild 6)

Bild 6

Wheeltracking-test

Utrustningar för wheeltracking-test, dvs. hjulbelastningsprovning, varierar inom mycket vida ramar. Liksom för andra metoder som bestämning av styvhetsmodul och utmattning har nästan varje land utvecklat sin egen metod med olika typer och storlekar av belastningshjul alltifrån vanliga gummihjul via helgjutna gummihjul till stålhjul och olika provstorlekar. Genom att även temperatur, belastningshastighet och -tid varierar erhålls mycket varierande resultat. Detta är säkerligen en anledning till att så varierande korrelationer till verklig spårbildning i beläggning har rapporterats. Med ett realistisk val av utrustning, dimensioner och temperatur kan en god korrelation med verklig beläggning erhållas.

De vanligast förekommande varianterna är framförallt den franska från LCPC (det franska väg- och broforskningsinstitutet), vilken utgör ett av huvudalternativen inom CEN (prEN 12697-22) tillika med den brittiska från TRRL (det brittiska väg- och transport-forskningsinstitutet). Även en tysk utrustning från Hamburg, ursprungligen försedd med stålhjul, men nu även med gummihjul, har beaktats. Denna senare har bl a den danska marknaden tagit till sig. Utöver de ovan nämnda metoderna finns en finsk utrustning (Bild 7) och en amerikansk, båda representerade i Sverige. De olika utrustningar nämns inte specifikt i CEN-standarden utan det talas on stor och liten utrustning (large and small device). Antalet överfarter och provningstemperaturen kan varieras inom relativt stora intervall.

Bild 7

Det gemensamma för alla utrustningarna är att resultatet ges som ett spårdjup i mm efter ett visst antal överfarter alternativt spårbildningshastigheten uttryckt som mm/överfart.

Marshallmetoden

En av de äldsta metoderna (utvecklades i USA under 1940-talet) för att bestämma stabilitet hos asfaltmassor är Marshallmetoden, vid vilken bestäms dels ett stabilitetsvärde i MPa, dels ett flytvärde (deformationsmått). Metoden är idag inte längre allmänt accepterad som metod för att bestämma stabilitetsegenskaperna hos en asfaltmassa och detta med anledning av att senare tids erfarenhet har visat att den ger en dålig överensstämmelse med verkligheten, speciellt för stenrika asfaltmassor typ ABS/SMA. Metoden används dock fortfarande på några håll.

Vattenkänslighet

Vattenkänslighetsegenskaper ingår i begreppet Beständighet (se nedan), men behandlas här under en speciell punkt, eftersom det ingår som en mycket vital del vid all upphandling med funktionella krav. Olika metoder och sätt att bestämma vidhäftningen mellan bitumen och stenmaterial har studerats ända sedan 1930-talet och hundratals om inte tusentals är de förslag som framkommit under åren. Fortfarande måste dock sägas att någon adekvat metod inte ännu existerar för fastställande av bindningskrafterna mellan de båda ämnena och denna bindnings känslighet för fuktpåverkan. Detta naturligtvis delvis beroende på problemets komplexitet, som förklaras närmare i kapitlet Bindemedel.

I Sverige används idag två metoder: Vattenkänslighet och Rullflaskemetoden. Metoderna benämns ofta metoder för bestämning av vidhäftningsegenskaper, men det är mer riktigt att prata om vattenkänslighet. Båda metoderna finns som Europametoder; SS-EN, 12697-12 respektive 12697-11.

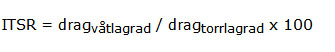

ITSR (Vattenkänslighetsstal)

En asfaltmassas eventuella vattenkänsligheten bestäms normalt med en metod (FAS Metod 446), vilken bestämmer kvoten av den indirekta draghållfastheten före och efter vattenlagring. Indirekta draghållfastheten bestäms enligt FAS Metod 449 (SS-EN-12697-23) (se nedan). Kvoten benämndes tidigare Vidhäftningstal eller Vattenkänslighetstal, men heter numera ITSR (Indirect Tensile Strength Ratio) efter EN-metoden. Metoden har ofta kritiserats och kanske delvis med rätta, men något bevisligen bättre alternativ föreligger inte. Metoden har med andra ord ett antal nackdelar, men även några positiva sidor. Metoden med bestämning av ITSR får anses vara duglig till att skilja mellan bra och dåliga kombinationer av bitumen och olika stenmaterialsammansättningar.

Provkropparna, som kan vara laboratorietillverkade eller uppborrade från beläggning, delas upp i två hälfter om fem vardera, varav ena delen vattenlagras och den andra torrlagras. Provkropparna, som skall vattenlagras, ’vattenmättas’ först nedsänkta i vatten i en exsikator under lågt tryck (ca 6,7 kPa) varefter lagring sker i 40-gradigt vatten under normalt sju dygn. På både torr- och vattenlagrade provkroppar bestäms pressdraghållfastheten vid 10°C. ITSR beräknas enligt formeln.

Bland metodens svagheter, vilket den har gemensamt med många andra vattenkänslighetsmetoder, är vattenmättnads- och vattenlagringsmomenten. Vakuumbehandlingen kan ge upphov till icke önskvärd sprängning av provkroppen, speciellt om hålrummet är lågt. Av den anledningen har det diskuterats möjligheten att proportionera provkroppen med ett medvetet högt hålrum. Detta bemöts dock med den välmotiverade kritiken, att massan då inte längre överensstämmer med den som används i praktiken.

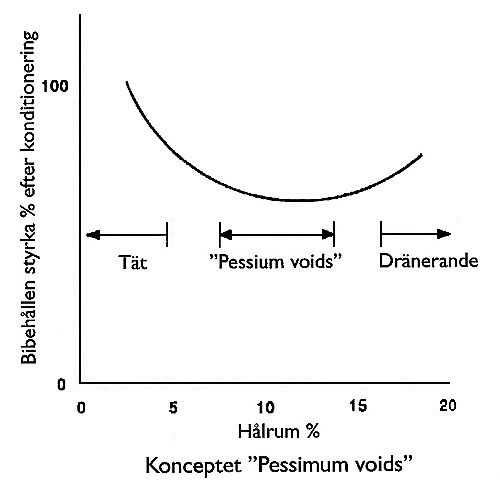

Detta kan jämföras med att, enligt relativt samstämmiga åsikter bland experter, de största problemen beträffande vattenkänsligheten uppstår, när hålrummet i en asfaltbeläggning ligger inom intervallet 5 till 12 %. Termen ’pessimum voids’ används för detta område, vilket skall betyda motsatsen till optimum (Bild 8).

Bild 8

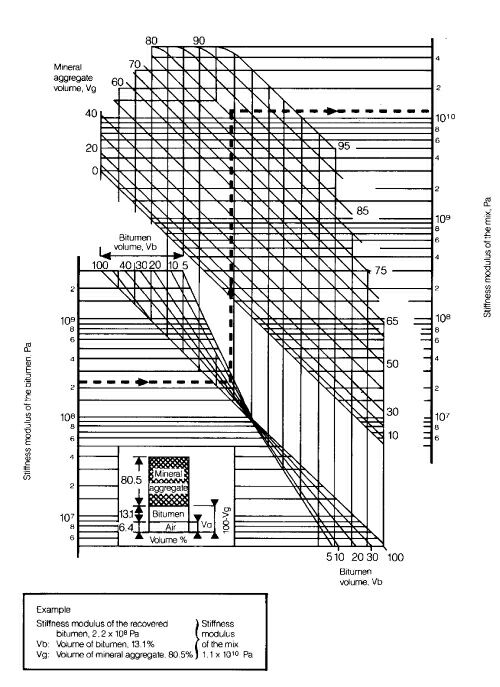

Styvhetsmodul (elasticitetsmodul)

Vid dimensionering används traditionellt elasticitetsmodulen (styvhetsmodulen) som ingående parameter. (Se vidare nedan under punkten Bärighet – lastfördelande förmåga). Som nämnts tidigare är detta en typ av test, vilken uppvisar ett stort antal alternativa metoder. Vilken som bäst, om någon, finns det idag inte ett entydigt svar på , vilket också framgår av lösningen inom CEN, där SS-EN 12697-26 innehåller fem olika alternativ. Ett stort problem i sammanhanget är att resulatet är starkt metodberoende, vilket gör det svårt att jämföra resultaten även om vissa korrelationer föreligger.

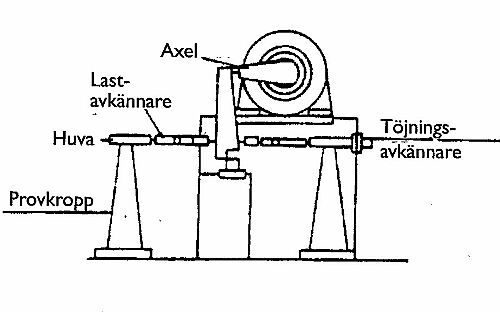

Pulserande Indirekt Draghållfasthet (Pulserande Pressdragprovning)

Denna metod utvecklades för mer än tjugo år sedan i USA från en metod använd inom betongindustrin, indirekt draghållfasthet (inom asfaltbranschen i Sverige benämns denna senare metod ’pressdragprovning’, FAS metod 449, och beskrivs närmare i avsnittet Pressdraghållfasthet. I metoden utsätts en provkropp (liggande cylinder, t ex typ marshallprovkropp) för en pulserande belastning applicerad på mantelytan. Härigenom skapas indirekt horisontella dragspänningar (Bild 9)

Bild 9

Genom att trycka en cylindrisk provkropp längs med mantelytan uppstår horisontella dragspänningar längs med ett vertikalt tvärsnitt, vilka leder till ett dragbrott. Förutsatt att materialet inte är alltför visköst (för asfaltmassor med normala nordiska bindemedel bör temperaturen vara lägre än ca 15°C) blir den vertikala deformationen liten och dragbrottet relativt entydigt. Normal provningstemperatur är 10°C. Draghållfastheten (kPa) beräknas ur formeln:

I den ursprungliga metoden trycks provet till brott, men genom att lägga på en kort puls (ca 10% av brottbelastningen) kan styvhetsmodulen bestämmas. Modul bestämd enligt denna metod kallas traditionellt resilientmodul. Modulen beräknas enligt följande formel, där belastningen är vertikal och töjningen horisontell.

Fördelarna med denna metod, jämfört med övriga metoder nedan, är att den är dels enkel, dels medger provning av standardpackade laboratorieprovkroppar liksom av borrkärnor från väg. Metoden har utvecklats med sikte på att genom sin enkelhet snabbt kunna ge ingångsdata för analytisk dimensionering (även om en hel arbete återstår innan detta är möjligt) och är idag allmänt använd i Sverige.

Övriga metoder

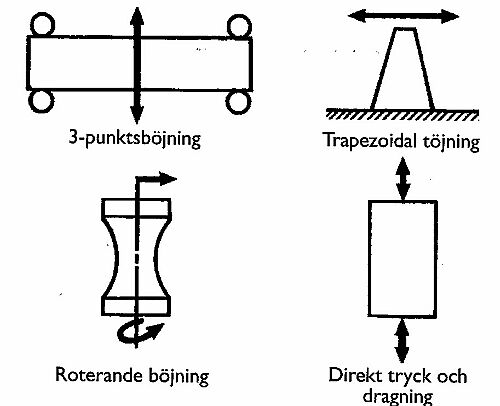

Bland övriga metoder kan speciellt nämnas: 3-punkts böjning, 4-punkts böjning, trapezoidal töjning, direkt tryck- och dragning samt roterande böjning, vilka alla utom den sistnämnda ingår i prEN 12697-26. Metoderna beskrivs närmare under Utmattning nedan.

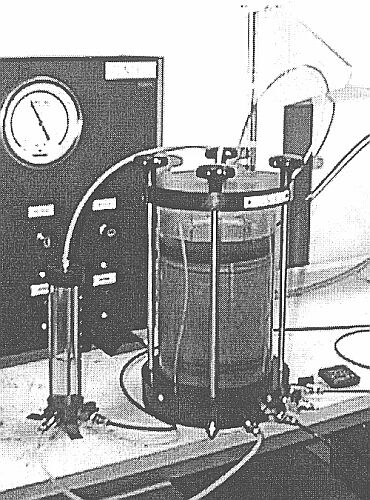

Vattentäthet

Vattentäthet, permeabilitet, dvs asfaltbeläggningens förmåga att förhindra vattnets nedträngande i framförallt underliggande lager, är en viktig egenskap för att förhindra asfaltbeläggningars och vägkonstruktioners för tidiga sönderfall. Permabiliteten mäts med en permeabilitetsmätare (Bild 10). Permeabilitetsmätningar är relativt tidsödande att utföra, vars det normalt inte ingår som mätparameter. Som ett alternativ till att mäta permeabiliteten kan krav på hålrumshalt ställas. Generellt gäller att en asfaltbeläggning med maximalt 3 % hålrum är en tät beläggning som inte släpper igenom vatten och vid 6-7 % hålrum är beläggningen mer eller mindre genomsläpplig. En riktigt dränerande beläggning bör ha ett hålrum på minst 15 % (mätt med skjutmått). Se även under Beständighet nedan.

Bild 10

Bärighet – Lastfördelande förmåga

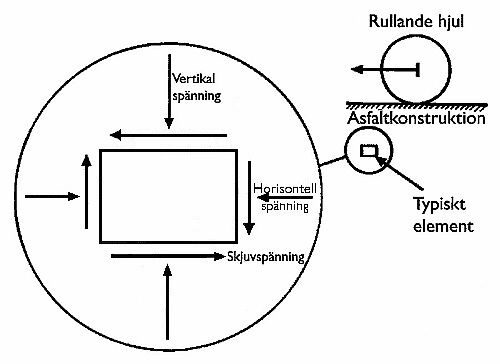

Att kunna beskriva ett asfaltlagers egenskaper och dess funktion i en asfaltöverbyggnad vid belastning från ett tungt rullande bildäck är en mycket viktig kunskap vid dimensionering och för att livslängden hos ett asfaltlager skall kunna bedömas. De krafter som verkar på ett element i asfaltlagret illustreras i (Bild 11). Att exakt kunna bestämma spännings- och töjningsförloppet i ett asfaltlager utsatt för belastning från ett rullande bildäck låter sig egentligen endast göra genom mätning in-situ (på platsen), men detta är självfallet i sig mycket svårt, varför laboratorieförsök har bedrivits under många år för att försöka finna en relevant metod för att beskriva detta händelseförlopp. Bland de faktorer som styr detta kan bl a nämnas temperatur, belastningshastighet, spänningsförhållanden och packningsgrad.

Bild 11

Vid dimensionering av asfaltbeläggningar och vägkonstruktioner används normalt elasticitetsmodulen (styvhetsmodulen) som ingående parameter. Oftast används fortfarande generaliserade erfarenhetsvärden för olika material, men angeläget mål är att med hjälp av metoder nämnda i tidigare kapitel kunna bestämma olika asfaltmaterials styvhetsmoduler för användning vid analytisk dimensionering. I nya dimensioneringsmodeller ingår även asfaltlagrets plastiska egenskaper, dvs. deformationsresistens.

Utmattning

För bedömning av en asfaltlagers livslängd är utmattningsegenskaperna av stort intresse tillsammans med deformationsresistensen, vilken beskriver de plastiska egenskaperna (permanenta deformationer).

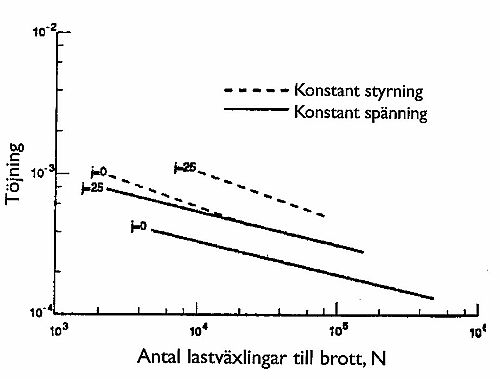

I Sverige används främst den ovan nämnda ’pulserande indirekt draghållfasthet’ för utmattningsprovning, men som nämnts ovan under punkten styvhetsmodul finns det flera andra metoder för bestämning av utmattningsegenskaper. I Bild 12 återges ett antal olika typer av metoder: 3-punkts böjning, 4-punkts böjning, trapetzoidal töjning, direkt tryck- och dragning samt roterande böjning. Vid en jämförelse av olika metoder konstateras att de oftast ger resultat som graderar olika massor på samma sätt, men att nivåerna för elasticitetsmodul och t ex antalet töjningar till brott kan vara mycket olika, dvs. det behövs en ganska stor justeringsfaktor för att kunna jämföra resultat från en metod med annan. Noteras bör samtidigt att vid försök att jämföra laboratorieresultat med verkliga förhållande ute i fält blir justeringsfaktorn en dignitet större (faktor i storleksordningen 10). En viktig faktor i detta sammanhang är framförallt viloperiodens längd och en stor del av den nämnda justeringsfaktorn kan kompenseras genom att en tillräckligt lång viloperiod läggs in vid provningen [4]. I SS-EN 12697-24 finns fyra av de nämnda metodalternativen representerade: Trapetzoidal töjning har här fått status som referens främst motiverat av att det är den enda av metoderna, som har verklig status av standard i något land, i detta fall Frankrike.

Alla metoderna har det gemensamt att de är relativt komplicerade och tidsödande, och det gäller även framtagandet av representativa provkroppar.

Utmattningsprovning utförs enligt två principiellt olika tillvägagångssätt: konstant belastning respektive konstant deformation. Valet av princip vid provningen påverkar resultatet i mycket hög grad. Konstant belastning hänförs till tjocka beläggningskonstruktioner och konstant deformation till tunna konstruktioner. Vid all utmattningsprovning är spridningen ganska stor, varför ett flertal prov måste testas. Detta görs normalt vid t ex flera olika konstanta deformationer varefter resultaten presenteras i ett log-log diagram (Bild 13). Av detta diagram framgår också att konstant töjning normalt ger längre livslängd (antal belastningar) än konstant deformation, liksom att längre viloperiod (j=25 i diagrammet) också ökar livslängden.

Bild 13

Trapetzoidal töjning

Denna metod, som har utvecklats av LCPC i Frankrike och används generellt i hela landet, utnyttjar principen med konstant deformation (konstant förskjutning av den trapezoida provkroppens topp) (Bild 14).

Bild 14

3 eller 4-punkts böjning

Det finns olika varianter på detta tema, men nästan alltid hålls belastningen konstant. En utveckling av metoden har skett genom att tillägg av ett elastiskt gummiunderlag. Denna version används i både Norge och Finland.

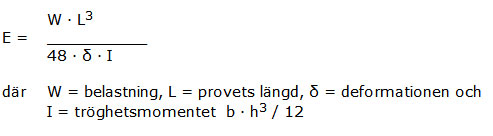

För en 3-punkts böjning beräknas elasticitetsmodulen E enligt följande formel:

Indirekt draghållfasthet

Indirekt draghållfasthet finns beskriven under styvhetsmodul.

Beräkning enligt teoretisk modell

Ett enklare sätt än en omfattande provning, att förutsäga en asfaltmassas

utmattningsegenskaper är att utgående från dess sammansättning beräkna dess

livslängd. Bl. a Shell har utarbetat en modell (Bild 15) i vilket ingående parametrar är:

· bindemedelsvolym, %

· bitumenets penetrationsindex

· massans styvhetsmodul, Pa

· initial töjningsnivå

Det är mycket viktigt att observera att denna modell, liksom andra, är framtagna utgående från erfarenheter erhållna av konventionella asfaltmassor, dvs modellerna

är inte överförbara till mer ”moderna” massor typ skelettasfalt.

Bild 15

9.4.4 Beständighet

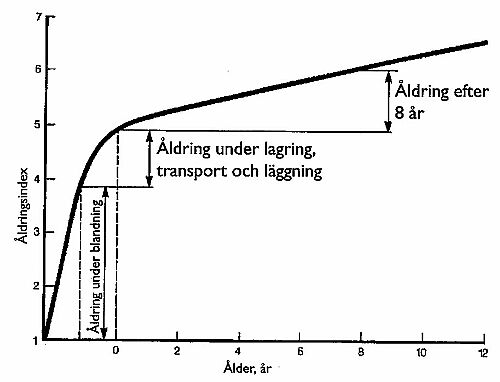

Åldring

Oavsett vilken egenskap som studeras hos en asfaltmassa eller asfaltbeläggning måste hänsyn tas till den förändring som sker hos framförallt bindemedlet genom ’åldring’. Åldring innebär att bindemedlet (bitumen) förändras med tiden genom bl a oxidering och denna förändring innebär oftast något negativt genom att bindemedlet blir hårdare och sprödare och därigenom mindre flexibelt. Det finns mer att läsa om detta i kapitlet om bitumen.

Få metoder tar idag hänsyn till detta faktum och nästan all provning som hittills utförts har inte beaktat detta, utan provningen har utförts på ’oåldrade’ provkroppar. Det är endast när provning utförts på borrkärnor på väg, som det kan sägas att proven åldrats något innan provning sker. Det är inte så att problemet helt glömts bort, utan problematiken ligger närmast i svårigheten att på ett relevant sätt åldra asfaltprover accelererat på laboratorium.

Den största förändringen av bindemedlet sker under blandningsprocessen (Bild 16) och det har visats att typ av blandare/blandning dessutom påverkar åldringen i mycket hög grad. Så t ex förändras bindemedlet mindre vid trumblandning än vid en traditionell satsblandning. Den största skillnaden föreligger dock vid en jämförelse av verks- respektive laboratorieblandning. Den senare är betydligt skonsammare mot bindemedlet (se nedan, avsnitt Korttidslagring).

Bild 16

Inom SHRP, Strategic Highway Research Program i USA lanserades begreppen ’short term’ och ’long term aging’, dvs. kort- respektive långtidslagring.

Korttidslagring

Korttidslagringen skall återge det som händer med bindemedlet och massan vid tillverkningen, dvs. blandning, lagring varmficka, transport och utläggning. Detta åstadkommes genom lagring av laboratorieblandad men opackad massa i värmeskåp vid 135°C under 4 timmar. Denna lagring behöver inte genomgås för verksblandad massa.

Det är väl känt att provning på verks- respektive laboratorieblandad massa ofta inte ger samma resultat, vilket kan förklaras med den mindre värmepåverkan som massan utsätts för vid blandning på laboratorium. Denna korttidslagring bör därför alltid ingå som ett moment vid all provning av laboratorieblandad massa.

Långtidslagring

Långtidslagringen skall återge det som händer med bindemedlet och massan under den första tiden på vägen (ca 5 år). Detta åstadkommes genom lagring av packad massa (provkropp) i värmeskåp vid 85°C under 4 dygn.

Fukt- och vattenkänslighet

Till ovan nämnda åldringsförändring hos massan/bindemedlet kommer den nedbrytning av i första hand massan, som sker genom närvaro av fukt och vatten i beläggningen. Denna nedbrytning, som yttrar sig främst som en förlust av vidhäftningen mellan bitumen och stenmaterial, kan förstärkas på ett dramatiskt sätt genom frys- och töcykler. Långtidslagring enligt SHRP tar inte hänsyn till inverkan av dessa nedbrytande element. Se under vattenokänslighet ovan.

Olika metoder och sätt att bestämma vidhäftningen mellan bitumen och stenmaterial har studerats ända sedan 1930-talet och hundratals om inte tusentals är de förslag som framkommit under åren. Fortfarande måste dock sägas att någon adekvat metod inte ännu existerar för fastställande av bindningskrafterna mellan de båda ämnena och denna bindnings känslighet för fuktpåverkan. Detta naturligtvis delvis beroende på problemets komplexitet, som förklaras närmare i kapitlet Bindemedel.

Frys- och tökänslighet

Frysningseffekter i asfaltbeläggningar simuleras genom frys- och töcykler. Det finns ingen fastlagd metod för detta, men väl en modell utarbetad på VTI, som vunnit relativt stor spridning inom Sverige. I princip innebär den att ett vattenmättat prov utsätts för frys-/töcykler (-20° – +20°C) med frekvensen 1 cykel per dygn, normalt 15 cykler. Metoden kan alternativt utföras i två steg, där första steget innebär lagring i saltvatten och rent vatten i det andra steget.

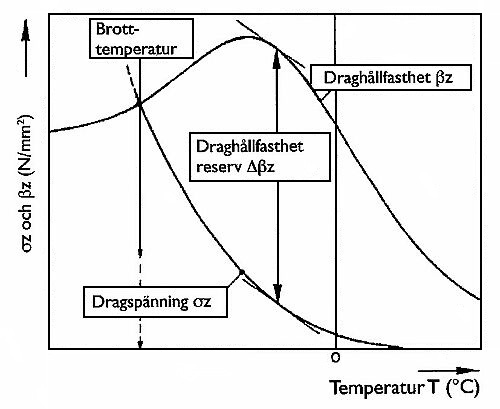

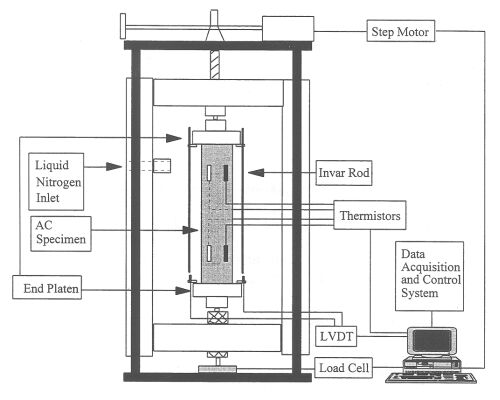

9.4.5 Lågtemperaturegenskaper

I ett klimat som Sveriges är naturligtvis asfaltens lågtemperaturegenskaper av yttersta vikt. Asfalten blir vid lägre temperaturer hårdare, men samtidigt sprödare, varför den reella draghållfastheten avtar efter ett maximum mellan -10 och 25°C (Bild 17). Med dålig motståndskraft mot krympning orsakad av låga temperaturer uppstår sprickor i konstruktionen, vilka direkt försvagar denna samtidigt som vatten tränger in och ytterligare påskyndar nedbrytningen.

Bild 17

Flera av de metoder som tidigare omtalats under avsnittet Utmattning kan också användas för bedömning av lågtemperaturegenskaper, såsom böjprov eller direkt dragprov. En metod TSRST speciellt utvecklad för bedömning av lågtemperaturegenskaper innebär att en balkformad provkropp fastspänns och förhindras att krympa när den utsätts för termisk spänning (sänkning av temperaturen) (Bild 18).

Bild 18

Den i avsnittet Pressdraghållfasthet nämnda pressdragprovningen är ett enklare prov, vilket använts för att bedöma utmattningsegenskaperna hos asfaltmassor. I t ex Norge har den indirekta draghållfastheten använts direkt vid dimensionering utgående från ett samband mellan draghållfastheten och dynamisk E-modul bestämd genom triaxialförsök. Men även här är det viktigt att komma ihåg att detta är bevisat för och gäller endast för konventionella massor, dvs. ej för t ex skelettasfalt.

9.5 Metoder för produktionsparametrar

Det är svårt att på laboratorium simulera asfaltproduktion och beskriva egenskaper som t ex hanterbarhet. Endast för parametrarna separationsbenägenhet och packningsbarhet finns ett par metoder som är användbara.

9.5.1 Separationsbenägenhet

SS-EN 12697-15 Bestämning av separationskänslighet kan användas för att beskriva separationsbenägenheten hos homogent blandade konventionella massatyper. Provningen genomförs med hjälp av en apparat benämnd SH-separator utvecklad av Sven Sjöblom och Gunnar Hillgren.

Ett massaprov töms i en konformad ficka, vars bottenventil därefter öppnas och massan faller ned på en uppsamlingsplåt. Massan på plåten kan uppdelas i en fin-, mellan- och grovdel genom luckor i plåten. Bindemedelshalten för de olika delarna bestäms. Separationstalet är skillnaden mellan findelens och grovdelens bindemedelshalt uttryckt i vikt-%.

9.5.2 Packningsbarhet

Packningsbarheten kan bestämmas med hjälp av olika laboratoriepackningsutrustningar. Marshallinstampning har traditionellt använts på många håll och denna metod fungerar relativt bra för konventionella inte alltför grovkorniga massor. I t ex Frankrike har man dock föredragit gyratorisk packning för att beskriva massans packningsbarhet samtidigt som metoden ger en del information om massans deformationsegenskaper. Gyratorisk packning är säkert mer användbar för stenrika massatyper såsom skelettasfalt. Mer om detta finns att läsa i kapitlet om Proportionering.

9.6 Referenser

Bitumenbundna lager TDOK 2013:0529, Trafikverket.

Ulmgren, Nils: Mätning av funktionella egenskaper hos asfalt på laboratorium – Tillverkning av provkroppar. SBUF-projekt. NCC Bygg AB, ATU, Rapport 93-10 Asfalt, 1993.

Ulmgren, Nils: Funktionell provning av asfaltmassor med avseende på permanent deformation medelst dynamisk kryptest – Modifiering av metod och ringanalys. Svensk version av rapport inlämnad till EAPA/Eurobitume kongressen i STRASBOURG 7-10 maj 1996. (Rapporten har reviderats i maj 1996).

Propsjonering av asfaltmasser. Nordisk Vegteknisk Forbund Utvalg 33 Asfaltbelegninger, Rapport nr. 3, 1990.

Utmattingskriterier for asfaltbelegninger. Nordisk Vegteknisk Forbund Utvalg 33 Asfaltbelegninger, Rapport nr. 7, 1992.

Zeng, Huayang. On the low temperature cracking of asphalt pavements. KTH 1995.

Arand, W. Fatigue behaviour of compacted asphalt aggregate mixtures depending on temperature. 5th Eurobitume Congress, Stockholm, 1993.

Water sensitivity of asphalt-aggregate mixes. Test selection. SHRP-A-403, 1994.

FAS Metoder 1998. FAS Service AB, 1998.

The Shell Bitumen Handbook. Shell Bitumen. 1990.

Författare

Kenneth Olsson

Född 1968. Civilingenjör KTH 1994. Anställd på Skanska Sverige AB

sedan 1994. Från 1998 laboratoriechef på Skanska Vägtekniskt Centrum Nord.

Nils Ulmgren

Född 1944. Civilingenjör KTH 1967. Anställd på NCC AB (Svenska Väg AB/JCC AB) sedan 1973. Från 1994 utvecklingschef på NCC Industri.

Johan Granlund, Född 1969. Civilingenjör LTU 1996. Anställd på Vectura Consulting AB (tidigare Vägverket) sedan 1991. Sedan 2005 senior projektledare och specialist på vägytemätning. Uppdatering av kapitlet år 2007.