13.1 Sammanfattning

Packningens betydelse för beläggningens hållbarhet

Knappast något av de övriga arbetsmomenten vid utförandet av massabeläggningar har sådan betydelse för den slutliga kvalitén som packningen. Packningen påverkar nämligen så gott som alla de egenskaper som gör beläggningen hållbar.

Vad händer när vi packar?

När välten rullar fram över den utlagda massan pressas denna ihop av trycket från valsarna så att beläggningens tjocklek minskar. Minskningen är som störst vid de första överfarterna av valsarna.

Packningsbegrepp

Begreppen packningsgrad, skrymdensitet m m, förklaras i en sammanställning i avsnittet.

Vad påverkar val av packningsutrustning?

Att välja packningsmetod och -utrustning beror på vad som ska packas och vilka packningskrav som ställs. Det finns flera faktorer som påverkar detta val såsom massasammansättning, lagertjocklek, avsvalningsförlopp, underlagets beskaffenhet och packningsgrad efter utläggaren.

Olika välttypers packningsegenskaper

Det finns idag ett antal typer av vältar för asfaltpackning, exempelvis vibrerande, oscillerande, statiska och gummihjulsvältar. Kombivältens (en kombination av vibrerande vält och gummihjulsvält) egenskaper kommer också att beröras. Valet av maskin beror på typen och omfattningen av det arbete som ska utföras och styrs ofta av lokala preferenser.

Packningsförfarande

Packningsförfarandet beror på asfaltmassans egenskaper, typ av vält och avsvalningstid. Vid packning är det valsens uppgift att pressa ihop beläggningen till erforderlig packningsgrad och jämnhet. Hur stor denna hoppressning blir beror på den tid som valsen trycker på beläggningen samt massans styvhet och temperatur.

Moderna hjälpmedel för effektiv packning

En homogen packning av asfaltmassan kräver, förutom en jämn temperatur, att antalet överfarter är lika över hela den packade ytan. För att säkerställa detta kan någon form av hjälpmedel för produktionsstyrning användas. Ett sådant system måste, med hög precision, kunna registrera maskinens position och inställningar. Genom att utnyttja GPS (Global Positioning System) eller totalstationer tillsammans med ett presentations- och dokumentationssystem kan packningsarbetet följas och visas för maskinförarna på skärmar.

Amplitudval (gäller vibrerande vältar)

En större vibrationsamplitud ger oftast en högre packningsgrad, men risken ökar att stenmaterialet krossas, speciellt vid tunna beläggningar.

Packning med flera vältar

Beräkning av erforderlig vältinsats för ett visst arbete visar ofta att det behövs fler än en vält för att kunna uppfylla packningskraven.

Packning av tvär- och längsfog

Packningsarbetet påbörjas alltid med fogarna först. En tvärgående fog vältas, om utrymmet tillåter, i fogens riktning, d v s tvärs över vägen. Den längsgående fogen blir som regel den svagaste delen av beläggningen om den får dålig packning. Stor omsorg måste därför läggas ned på packningen av fogarna.

Val av packningsutrustning

Valet av vält eller kombination av vältar ska föregås av en bedömning av maskinens förmåga att uppnå den specificerade packningsgraden – liksom av kostnaderna för att utföra arbetet.

Specifikation och fältkontroll

För packning av asfalt upprättas i allmänhet en specifikation för slutresultat eller en metodspecifikation. Även en kombination av dessa förekommer.

Till sist

· Ett bra packningsresultat förutsätter en bra arbetsplanering, som resulterar i klara instruktioner till vältföraren.

· Välta inom rätt temperaturintervall!

· Låt inte välten stå stilla på varm massa!

Valsar som är drivande har lättare att rulla fram över ovältad massa än valsar som inte är drivande.

13.2 Packningens betydelse för beläggningens hållbarhet

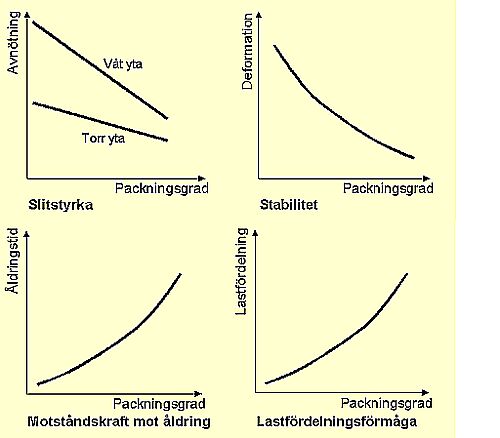

Knappast något av de övriga arbetsmomenten vid utförandet av massabeläggningar har sådan betydelse för den slutliga kvalitén som packningen. Packningen påverkar nämligen så gott som alla de egenskaper som gör beläggningen hållbar. Ju bättre packning desto bättre hållbarhet och motståndskraft mot

· nötning

· åldrande

· utmattning

· plastisk deformation

· inverkan av vatten

Även det omvända förhållandet gäller. En otillräcklig packning innebär som regel en mycket dålig beläggning oavsett om massan sammansätts och i övrigt hanteras på ett oklanderligt sätt.

Trots packningens stora betydelse syndas det ofta mot grundläggande packningsregler. Det kan gälla själva utförandet av packningen, valet av massasammansättning eller lagertjockleken. Inte alltför sällan begär man att entreprenören skall utföra en beläggning, som knappast ens i teorin – och än mindre i praktiken – går att packa tillfredsställande. Detta påpekande gäller framför allt tunna beläggningslager, för vilka den tillgängliga välttiden är för kort för att möjliggöra en god packningsinsats.

Bild 13:1 Packningsberoende kvalitetsparametrar

13.3 Vad händer när vi packar?

När välten rullar fram över den utlagda massan pressas denna ihop av trycket från valsarna så att beläggningens tjocklek minskar. Minskningen är som störst vid de första överfarterna av valsarna. För en beläggning som i ovältat skick är t ex 36 mm kan denna hoppressning vara av storleksordningen 2 mm efter de två första vältöverfarterna.

Hoppressningen minskar sedan med antalet överfarter och för samma beläggning som i exemplet ovan kanske de nionde och tionde vältöverfarterna inte åstadkommer större tjockleksminskning än någon tiondels millimeter.

Packningens eller vältningens uppgift är att över hela beläggningsytan åstadkomma en tillräcklig hoppressning av den utlagda massan.

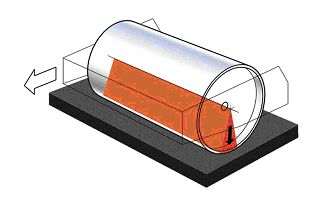

Bild 13:2 Välten pressar ihop asfaltmassan vilket ökar beläggningens densitet

Vad menas nu med en tillräcklig hoppressning?

Om vi går tillbaka till vårt exempel ovan, så kan man säga att den beläggningen fått en tillräcklig packning när tjockleken minskats från 36 mm till 32 á 33 mm. Det säger sig självt att man inte kan stå vid sidan om och med ögat eller på något annat praktiskt genomförbart sätt avgöra om beläggningen pressats ihop till 32 eller 34 mm.

Man måste därför på något indirekt sätt försöka få en uppfattning eller ett mått på att packningsarbetet är tillräckligt.

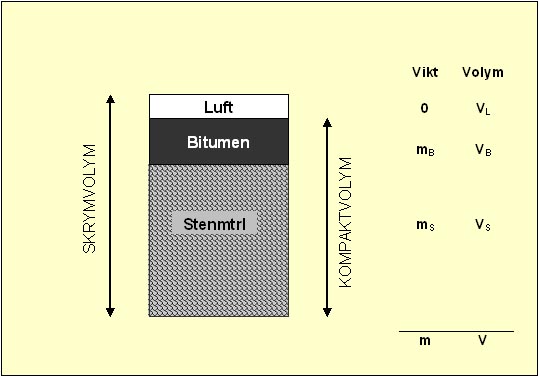

I beläggningens skrymdensitet eller volymvikt har vi ett sådant mått.

Om vi än en gång återvänder till vårt exempel så har vi lagt ut en mängd massa, som så nära som möjligt skall vara 80 kg per m2. Om vi tar ut en yta på t ex en m2, så kommer inte mängden massa, eller vikten av densamma, på denna yta att förändras under packningens gång om vi enbart får en hoppressning – inte utpressning – av beläggningen.

Med andra ord, vikten är konstant och vad som sker under vältningen är att massans volym, som begränsas av vår m2, minskar på grund av hoppressning. Om volymen minskar så innebär det också att kvoten mellan vikt och volym – d v s skrymdensiteten eller volymvikten ökar. Eftersom ytan är konstant – hela tiden utgör den i vårt exempel en m2 – så kommer volymen att minska i direkt proportion till tjockleksminskningen. Genom att mäta beläggningens skrymdensitet kan vi alltså bestämma hur mycket beläggningen pressats ihop. Vi får också möjlighet att säga att packningen är tillräcklig om skrymdensiteten är så eller så stor.

13.4 Packningsbegrepp

Begreppen packningsgrad, skrymdensitet m m, förklaras i följande sammanställning.

Bild 13:3 Begreppsförklaringar (L=luft, B=bindemedel, S=stenmaterial)

Packningsgrad

Den skrymdensitet, som för varje enskilt beläggningsarbete anses representera en tillräcklig packning, brukar som regel relateras till den skrymdensitet som uppnås då en massa, som används för beläggningsarbetet, packas enligt en väl normerad laboratoriepackningsmetod.

En sådan packningsmetod är den s k Marshallinstampningsmetoden, som finns beskriven i FAS Metodbeskrivning nr 414.

Om vi jämför den på vägen uppnådda skrymdensiteten med marshallprovkroppens skrymdensitet och uttrycker den förra i procent av den senare så har vi begreppet packningsgrad.

Exempel:

På vägen har uppmätts en skrymdensitet hos den färdigvältade beläggningen på 2,35 kg per dm3, medan marshallprovkroppens skrymdensitet bestämts till 2,40 kg per dm3. Packningsgraden blir då

(2,35 / 2,40) x 100 = 97,9%.

Lägsta erforderliga packningsgrad

Tillräcklig packning eller lägsta erforderliga packningsgrad brukar ofta anges i de beläggningsnormer som gäller för arbetenas utförande. I ATB VÄG finns inga sådana direkta krav på lägsta tillåtna packningsgrad. Däremot utgör de hålrumskrav som anges för marshallprovkroppar och för den färdiga beläggningen ett indirekt krav på lägsta packningsgrad. Dessa indirekta krav på lägsta packningsgrad varierar mellan 97 och 99%.

Ytterligare krav på färdigpackad beläggning

Ett bra utfört packningsarbete resulterar i goda egenskaper avseende

· jämnhet i längdled

· jämnhet i tvärled

· risk för stenlossning

· friktion

Kontrollmetoder

En beläggnings hålrum kan bestämmas med två metoder

· Upptagning av borrkärnor ur beläggningen

· Isotopmätning på beläggningsytan

Borrkärnor

Den metod som idag anses säkrast innebär att man på borrkärnor bestämmer beläggningens densitet dels med befintliga hålrum (s k skrymdensitet) och dels utan hålrum (s.k.

kompaktdensitet).

För detaljerad information om hur man väljer provtagningsställe och bestämmer skrym- och kompaktdensitet hänvisas till FAS metodbeskrivningar.

Isotopmätning

Vid isotopmätning används utrustning som innehåller en radioaktiv strålkälla.

Reflekterad strålning mäts och ger ett värde på skryndensiteten, samt också ett bra värde på beläggningens homogenitet.

Isotopmätare kan antingen användas för punktvisa mätningar eller förses med hjul för att kunna göra s k rullande mätningar.

Isotopmätning har den fördelen att den snabbt ger en indikation på vilket hålrum beläggningen har. Härigenom kan man snabbt göra korrigeringar av t ex nödvändig vältinsats. Det vanligaste användningsområdet har därför varit som produktionskontroll under utförandefasen då man snabbt kunnat kontrollera packningen på många provplatser utan att behöva invänta tidsödande laboratorieundersökningar av borrkärnor.

Nackdelen med isotopmätare är att precisionen i mätresultatet inte är lika hög som vid konventionell analys av borrkärnor. Anledningarna till detta är bland annat variationer i massornas sammansättning och ytstruktur.

Bild 13:4 Apparatur för rullande densitetsmätning, Density on the road (DOR)

13.5 Vad påverkar val av packningsutrustning?

Att välja packningsmetod och -utrustning beror på vad som ska packas och vilka packningskrav som ställs. Det finns flera faktorer som påverkar detta val såsom massasammansättning, lagertjocklek, avsvalningsförlopp, underlagets beskaffenhet och packningsgrad efter utläggaren.

Massasammansättning

Stenmaterialets gradering, största kornstorlek, kornform, bindemedelshalt och -typ påverkar massans packningsbenägenhet.

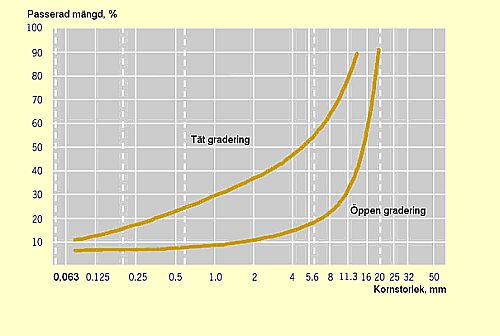

Stenmaterialets gradering

Packningsegenskaperna beror på om stenmaterialets gradering är tät eller öppen. Det krävs en mindre packningsinsats för att packa ett tätgraderat material till föreskriven densitet. Däremot är det lättare att tvärsprickor uppkommer när ett tätgraderat material packas.

Bild 13:5 Exempel på stenmaterialets gradering

Största stenstorlek

Största stenstorlek är i kombination med lagertjockleken en mycket väsentlig faktor. Ju mindre stenstorlek i förhållande till lagertjockleken, desto lättare blir packningen. Helst bör man sträva efter en största stenstorlek som inte överskrider 1/3 av lagertjockleken. Vid större stenstorlek och tunnare beläggningar ökar packningsmotståndet och en större packningsinsats erfordras vilket leder till att risken för krossning ökar. Krossning av stenmaterialet leder till en betydligt kortare livslängd för beläggningen.

Stenmaterialets kornform

Flisiga, stängliga och kantiga korn försvårar packningen. Flisiga och stängliga korn måste packas med stor försiktighet så att de inte bryts sönder. Sönderbrutna korn får brottytor, som inte är täckta av bitumen varigenom beläggningens hållbarhet reduceras avsevärt. Massor med kantiga korn, krossat stenmaterial, kräver som regel en större packningsinsats än massor med rundade korn, okrossat stenmaterial.

Bindemedelshalt

Så länge asfaltmassan är tillräckligt varm, är trögflutenheten hos bindemedel låg och den fungerar därför mer som ett smörjmedel under packningen. Smörjeffekten är naturligtvis beroende på bindemedelshalten i massan. Ju högre bindemedelshalt desto större smörjeffekt och lättare packning. Även så måttliga sänkningar av bindemedelshalten som en halv procent kan medföra en så markant ökning av packningsmotståndet, att antalet vältöverfarter ökar med 50 à 100 % eller att en större vält måste användas.

Bindemedelstyp

När massan lagts ut avsvalnar den i en takt som beror på ett antal faktorer till vilka vi återkommer senare. Avsvalningen innebär att bindemedlet i massan blir mer trögflytande, vilket ökar packningsmotståndet. Vid 70 – 80°C för bindemedelstyp 160-220 och 80 – 90°C för bindemedelstyp 70-100 är bindemedlet så styvt att ytterligare vältning praktiskt taget inte ger någon effekt. Vältningen måste alltså färdigställas, innan massatemperaturen sjunkit till dessa temperaturer.

Modifierade bindemedel

Den trafikökning som skett i många länder har resulterat i krav på vägar med högre kvalitet. Utvecklingen av nya och bättre material är en lösning på problemet. Olika polymerer har använts för att modifiera bitumenet och därmed förbättra livslängden och vägytans funktion. De kan exempelvis användas för att öka stabiliteten vid höga temperaturer och eller förbättra sprickbildningsmotståndet vid låga temperaturer.

Lagertjocklek

Lagertjockleken är i kombination med största stenstorlek, som tidigare nämnts, en mycket väsentlig faktor. Ju större lagertjocklek i förhållande till största stenstorlek, desto lättare blir packningen. Helst bör man sträva efter en minsta lagertjocklek av 3 gånger största stenstorlek. Vid mindre lagertjocklek ökar packningsmotståndet och en större packningsinsats erfordras. Tidigare har nämnts vad detta kan leda till.

Avsvalningsförlopp

Av det som tidigare sagts om bindemedlets viskositet framgår att temperaturen i massan under vältningen har stor betydelse för packningen. Ju högre temperatur i massan (med hänsyn taget till temperaturegenskaperna hos det aktuella bindemedlet) under vältningen, desto bättre packningseffekt.

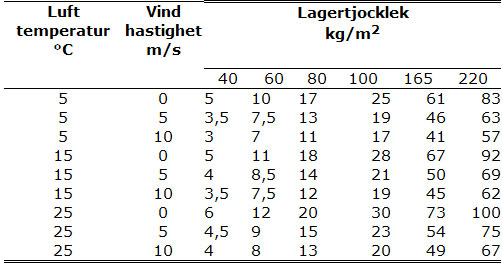

De faktorer som har störst betydelse för avsvalningsförloppet är följande:

– Lagertjockleken har den största betydelsen för hur snabb avsvalningen blir. Lager på 40 kg/m2 och tunnare ger även med de mest gynnsamma väderleksförhållanden så korta välttider att det kan bli svårt erhålla tillfredsställande packningsgrad.

– Underlagets temperatur påverkar också avsvalningsförloppet. Avsvalningsförloppet går oftast snabbare på våren än hösten, även om lufttemperatur och vindhastighet är densamma, på grund av att marken oftast är kallare.

– Lufttemperaturen påverkar också avsvalningsförloppet. Lägre temperatur ger en snabbare avsvalning.

– Vindhastigheten påverkar avsvalningsförloppet mer än lufttemperaturen. Den tillgängliga tiden för packning är mindre vid 25°C lufttemperatur och vindhastigheten 5 m/s än vid 5°C lufttemperatur och vindstilla oberoende av lagertjocklek.

– Regn eller vatten på marken påverkar avsvalningen mycket starkt och tiden för packning reduceras kraftigt. Läggning av asfalt bör undvikas i sådana här fall.

Att bedöma avsvalningsförloppet är mycket viktigt för att bestämma vilken packningsmetod och -utrustning som bör användas. Max och min packningstemperatur påverkar avsvalningstid starkt.

Underlagets beskaffenhet

En effektiv packning förutsätter vidare, att den utlagda massan kan pressas ihop mellan valsen och ett relativt fast underlag. Om underlaget är löst och fjädrande, nedsättes effekten och en tillfredsställande packningsgrad samt ytjämnhet kan bli svår att nå.

Det är heller inte bra om den nya massan glider på underlaget vid packningen. Detta kan ske om klistringen inte utförts på ett riktigt sätt. I värsta fall kan glidningen medföra bestående sprickor i beläggningen.

Packningsgrad efter utläggaren

Packningsgraden efter utläggaren påverkar inte nämnvärt den erforderliga packningsinsatsen. Man bör eftersträva att nå en så hög packningsgrad att välthastigheten inte behöver reduceras nämnvärt under första överfarten för att undvika tvärsprickor i massan. Som regel behövs en lika stor packningsinsats även om man har erhållit en mycket hög förpackningsgrad. Vid spårigt underlag kan det vara en fördel med en relativt hög förpackning för att undvika ojämn packning.

13.6 Olika välttypers packningsegenskaper

Det finns idag ett antal typer av vältar för asfaltpackning, exempelvis vibrerande, statiska och hjulburna vältar. Kombivältens (en kombination av vibrerande vält och gummihjulsvält) egenskaper kommer också att beröras. Valet av maskin beror på typen och omfattningen av det arbete som ska utföras och styrs ofta av lokala preferenser.

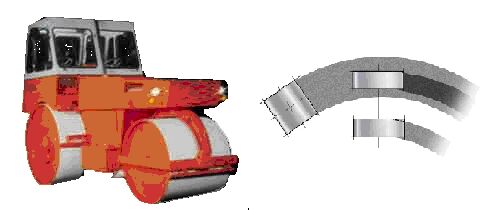

Statisk vält

Den statiska välten är nästan alltid en trevalsvält. Vissa vältar har samma valsdiameter och statisk linjelast samt drivning på alla tre valsarna, medan andra har en mindre styrvals med lägre linjelast. Den senare typen har två stora, drivande bakvalsar med större linjelast är styrvalsen. Det är dessa bakvalsar som utför det egentliga packningsarbetet.

Bild 13:7 Statisk linjelast (kg/cm eller kN/m) defineras som den massa som bärs upp av den aktuella valsen (valsmodulens massa) dividerat med valsbredden

För en midjestyrd vält erhålles en god följsamhet och överlappning mellan fram- och bakvalsar vid packning i kurvor. En vält med mindre styrvals har inte denna följsamhet.

Bild 13:8 Traditionell trevalsvält

För att en statisk vält ska få goda packningsegenskaper, behövs i allmänhet en relativ stor statisk linjelast, >50 kN/m (kg/cm). En hög statisk linjelast ger bäst packningseffekt. Denna stora linjelast gör att en stor valsdiameter behövs för att undvika tvärsprickor i massan, c:a 1,5 m. På maskiner med mindre statisk linjelast på styrvalsen måste de två stora valsarna täcka hela ytan med erforderligt antal överfarter. Hastigheten ska inte överskrida 6 km/h, eftersom packningseffekten annars blir märkbart sämre.

Bild 13:9 Midjestyrd trevalsvält

Den statiska välten har en begränsad djupverkan varför det kan vara svårt att uppnå fullgod packning på tjocklekar över 50-60mm. Den statiska välten behöver också som regel köras med fler överfarter än en vibrerande vält för att erhålla lika packning. Detta gör att mycket tunna lager också kan bli svåra att hinna packa innan massatemperaturen har sjunkit för mycket om man inte ökar vältkapaciteten.

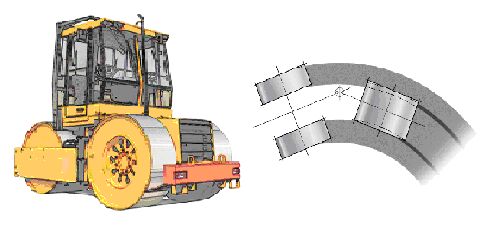

Vibrerande vält

Den vibrerande välten är nästan alltid en tandemvält, en vals fram samt en bak. Den moderna vibrerande välten består av två separata ramar med midjestyrning eller av en större ram med styrning på både fram- och bakvals.

Den vibrerande välten behöver inte en lika stor statisk linjelast som den statiska maskinen för att ge lika eller bättre packning. Därmed behövs heller inte en lika stor valsdiameter som hos den statiska välten. Den vibrerande välten packar genom att tillföra vibrationer till massan och därmed minska friktionen mellan partiklarna, vilket underlättar packningen.

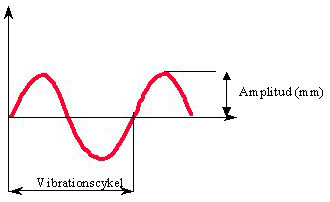

Viktiga parametrar för en vibrerande vält förutom de redan nämnda, statisk linjelast och valsdiameter, är amplituden och frekvensen. Statiska linjelasten påverkar i huvudsak packningsgraden och amplituden påverkar främst vältens djupverkan. Frekvensen bör vara inom ett visst intervall, anpassat till den valda amplituden, för att ge bästa packningseffekt.

Bild 13:10 Amplituden (mm) är hur långt valsvibrationen rör sig från nollinjen (utan vibration). Vibrationsfrekvensen (Hz) definieras som hur många gånger per sekund valsen fullbordar en vibrationscykel. Detta är överensstämmigt med varvtalet på excenterelemente

Den vibrerande välten kan packa betydligt tjockare lager än en statisk vält. Även vid tunnare lager har den vibrerande välten fördelar på grund av att färre överfarter behövs. Därmed ökar möjligheten att packa till erforderlig packningsgrad.

Bild 13:11 Vibrerande tandemvält

Vid lagertjocklekar, där både en vibrerande eller en statisk vält kan användas, behövs som regel färre överfarter med den vibrerande välten, varvid också en högre kapacitet erhålles.

Det krävs en större försiktighet vid packning med en vibrerande vält så att den inte används på för kalla massor där den kan orsaka krossning av stenmaterialet.

Gummihjulsvält

Gummihjulsvälten består nästan alltid av en fast, lådformad ram, med flera hjul i vardera änden. Hjulen är arrangerade så att de täcker mellanrummet i den andra hjulgruppen.

Gummihjulsvälten ensam uppnår som regel aldrig de höga packningsvärden som krävs för att erhålla en hållbar beläggning. Gummihjulsvälten används därför alltid i kombination med statisk eller vibrerande vält. Det som trots detta förhållande motiverar användande av gummihjulsvälten är dess förmåga att ”knåda ihop” beläggningsytan. Genom ”hopknådningen” blir beläggningsytan mycket tät, varför den blir mindre känslig för vattnets och luftens påverkan. På gator och vägar åstadkommer som regel bilarnas gummihjul denna ”hopknådning” av ytan. På ytor som inte trafikeras av bilar, t ex flygfält, kan därför vältning med gummihjulsvält vara fördelaktig och kanske nödvändig.

För att en gummihjulsvält ska ge en god ”hopknådande” effekt inom ett begränsat antal överfarter, behövs minst 2, men helst 3 tons last per hjul.

Bild 13:12 Gummihjulsvält

Kombivält

Kombivälten är oftast en vibrerande tandemvält där ena valsen har bytts ut mot ett antal gummihjul.

Det är endast de större kombivältarna som har en tillräckligt stor hjullast för att erhålla en ”hopknådande” effekt. Körmönstret blir relativt komplicerat för att täcka hela ytan med lika antal gummihjulsöverfarter.

Antal överfarter måste som regel dubblas då endast en vals utför huvudpackningsarbetet.

Oscillerande vält

Den oscillerande välten har ingen som helst vertikal amplitud. Istället oscillerar valsen runt sin egen axel vilket ger valsens yta en fram- och återgående rörelse. Detta ”knådar” på så sätt ihop asfalten samtidigt som den statiska linjelasten verkar med tryck på ytan. Denna metod är lämplig för tunnare asfaltbeläggningar samt för applikationer där vibrationer ej är tillåtna.

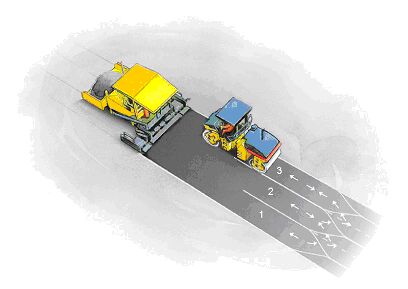

13.7 Packningsförfarande

Packningsförfarandet beror på asfaltmassans egenskaper, typ av vält och avsvalningstid. Vid packning är det valsens uppgift att pressa ihop beläggningen till erforderlig packningsgrad och jämnhet. Hur stor denna hoppressning blir beror på den tid som valsen trycker på beläggningen samt massans styvhet och temperatur. Normalt har blandningen en temperatur på 130 till 160°C vid läggning och är inom detta intervall mjuk och plastisk. Bitumenets viskositet och packningsmotståndet ökar dock efter hand som temperaturen sjunker.

Packningen med vältar bör i allmänhet påbörjas så snart som möjligt efter läggning. Med en vibrationsvält kan packningen vanligen inledas med vibrerande överfarter. På mjuka och instabila beläggningar kan det vara lämpligt att först göra två statiska överfarter med låg välthastighet, 1-2 km/timme. Välten ska köras så tätt efter utläggaren som möjligt med hänsyn till lämplig, maximal, packningstemperatur. Packningen kan då utföras vid temperaturer över den lägsta packningstemperaturen och en tillräckligt hög packningsgrad kan erhållas.

Det huvudsakliga syftet med en slätvältning (som är effektiv ner till ca 60°C) är att avlägsna vältspår. Den förbättrar även ytans textur. En avjämningsvältning kan också öka densiteten, i synnerhet på en förhållandevis varm beläggning.

Många länder använder vältar med gummihjul för att täta ytan men också trafiken har en tätande effekt på asfaltbeläggning. Detta gäller dock inte flygplatsernas landningsbanor och för sådana specificeras därför ofta slätvältning med gummihjulsvältar.

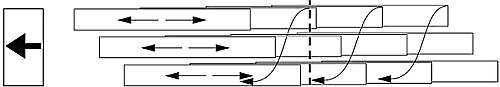

Vältmönster

Bild 13:13 visar ett vanligt vältmönster. Den belagda ytan är här indelad i fält för vältning. Antalet fält beror både på valsbredden och på utläggningsbredden. Valsbredden ska anpassas till utläggningsbredden så att exempelvis tre parallella vältningsfält täcker utläggningsbredden..

Välten följer i spår 1 ytterkanten och går upp så nära utläggaren som möjligt och vänder där, varefter den följer samma spår tillbaka. Efter ett antal meter förbi startpunkten vänder den, skiftar över till spår 2 och går upp mot utläggaren, som nu förflyttat sig i läggningsriktningen. Efter vändningen skiftar välten över till spår 3, och efter att ha slutfört spår 3 växlar den över till spår 1 igen och proceduren upprepas. Under tiden har utläggaren rört sig framåt, detta medför att vändpunkten för välten också flyttas framåt. Övergångar mellan fälten ska göras på en redan packad yta för att undvika märken i beläggningen. Vidare bör uppmärksammas att välten aldrig får bli stående på en varm beläggning.

Bild 13:13 Förläggning av vältspår

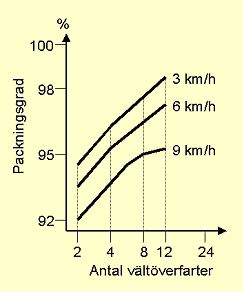

Välthastighet

Vid vältningen är det valsens uppgift att pressa ihop beläggningsskiktet. För att den här hoppressningen skall kunna ske, måste beläggningsskiktet utsättas för valsens tryck under en viss tid. Ju kortare tid, desto sämre hoppressning. Det betyder att välteffekten avtar med ökad välthastighet. Går vältningen för fort, blir effekten så låg att man inte kan åstadkomma tillräckligt bra packning oavsett antalet överfarter. Å andra sidan måste man hålla ett bra arbetstempo för att den yta som välten hinner välta under en viss tidsenhet skall bli så stor som möjligt.

Bild 13:14 Välthastighetens påverkan på packningsresultatet

Det tillgängliga tonnaget, utläggningsbredden och lagrets tjocklek avgör utläggarens hastighet. Denna hastighet multiplicerad med utläggningsbredden ger utläggningskapaciteten i kvadratmeter per timme. Detta värde fungerar sedan som bas för beräkningen av vältkapaciteten. Man bör även räkna med tillfälliga toppar i massaleveranserna. Lämplig välthastighet varierar mellan 2 och 6 km/timme. Låga hastigheter används på tjocka lager och då en hög packningsgrad specificeras.

Försök har visat att den optimala välthastigheten för såväl statiska som vibrerande vältar ligger kring 6 km/h. Högre hastigheter visade sig medföra en betydande nedgång i packningseffekten.

Under den första eller två första överfarterna kan ibland hastigheten behöva sänkas för att inte tvärgående ytsprickor ska uppkomma, ibland ner till en halv km/h.

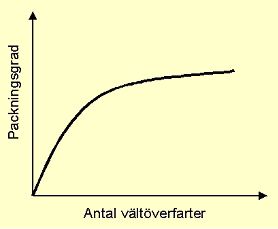

Antalet överfarter

Om man vid vältningen tar hänsyn till avsvalningsförloppet på ett riktigt sätt, så kan man generellt säga att packningsgraden ökar med varje vältöverfart ända tills man når ett mättnadsläge. Ytterligare överfarter åstadkommer sedan inte någon ytterligare packning av praktisk betydelse. Dessutom måste risken för skador på grund av eventuell överpackning beaktas.

Det antal överfarter som fordras för att man skall nå mättnadsläget är som regel ganska stort. Oftast är det betydligt större än vad man i praktiken planerar för med hänsyn till gällande packningsbestämmelser.

Vältförarens uppgift är att köra välten på ett sådant sätt att varje del av beläggningens yta täcks av så många och så effektiva överfarter som behövs för att uppnå de krav som ställs.

Antalet vältöverfarter beror på en mängd faktorer, i första hand massans packningsegenskaper och den specificerade packningsgraden men naturligtvis också vilken packningsutrustning man valt.

Bild 13:15 Packningsgraden som funktion av antalet överfarter

Packningstillväxten är störst under den första överfarten, sedan avtar den starkt. Oberoende av uppnådd packningsgrad efter utläggaren erfordras normalt många vältöverfarter för att erhålla önskad packningsgrad. Packningskravet uppnås som regel efter 4-8 överfarter.

Förläggning av vältspår

I de allra flesta fall är läggningsbredden större än vältbredden. Det betyder att vi oftast måste packa med minst två parallella spår för att täcka hela läggningsdraget. Vi får därför överlappningar av vältspåren. Hur stora dessa överlappningar blir, bestäms av förhållandet mellan läggningsbredd och vältbredd. Ur praktisk synpunkt är den minsta möjliga överlappningen 10-15 cm.

Statiska trevalsvältar förekommer i två principiellt skilda typer, vilket har stor betydelse för förläggningen av vältspår.

Den konventionella typen har två större valsar och en mindre styrvals. För dessa vältar gäller att packningseffekten är betydligt högre under de två större valsarna än under styrvalsen. Därför måste hela läggningsdraget täckas av lika antal överfarter med dessa två större valsar. Vid byte av vältspår skall därför inte välten förflyttas i sidled mer än en valsbredd (ej styrvalsens bredd) minus överlappningen.

På den andra typen av trevalsvält har alla valsarna samma diameter och samma statiska linjelast. För dessa vältar samt statiska tandemvältar kan därför förflyttningen i sidled vid byte av spår ske med hela vältbredden minus överlappningen.

I nedanstående tabell anges några exempel på möjliga läggningsbredder med vältar med olika bredder och antal spår. Överlappningen har satts till 10 cm.

I vältförarens instruktion skall också finnas angivet att han skall göra första spåret utefter den lägst liggande kanten. Vid packning av tjocka lager dock med en liten marginal (30-40 cm) till kanten för att förhindra sidoförskjutning. Normalt är den lägsta kanten ytterkanten på en väg med dubbelsidig bombering. Om läggningsdraget ligger kant i kant med ett tidigare lagt drag, förläggs det första spåret, efter att fogen har packats, vid den fria kanten.

Spårväxlingen skall ske när välten är längst bort från utläggaren.

Bild 13:16 Lägg första vältstråket nära den lägsta kanten

Slaglängd

Den sträcka som välten förflyttar sig från läggaren till vändpunkten vid spårväxlingen kallas slaglängd. Det är nödvändigt att slaglängden hålls så konstant som praktiken tillåter för att man skall få en packning som är så jämn över hela ytan som möjligt. Varierar slaglängden, så kommer också antalet överfarter på olika delar av beläggningsytan att variera. Vissa ytor blir då sämre packade än andra. Slaglängden bestäms av avsvalningstiden.

En annan väsentlig förutsättning för lika antal överfarter över hela ytan är att utläggaren håller en konstant hastighet. När utläggningshastigheten varieras, störs vältmönstret, slaglängden och/eller hastigheten kommer att förändras.

13.8 Moderna hjälpmedel för effektiv packning

En homogen packning av asfaltmassan kräver, förutom en jämn temperatur, att antalet överfarter är lika över hela den packade ytan. För att säkerställa detta kan någon form av hjälpmedel för produktionsstyrning användas. Ett sådant system måste, med hög precision, kunna registrera maskinens position och inställningar. Dessutom måste dessa värden presenteras och lagras tillsammans med temperaturer och andra uppmätta eller beräknade värden. Systemet skall vidare innebära ett ringa merarbete för vältföraren. Detta är viktigt för att systemet verkligen skall bli ett hjälpmedel och inte en belastning för föraren.

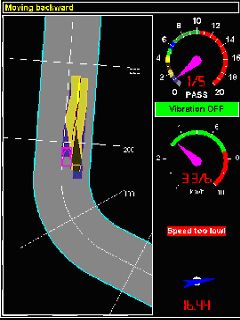

Bild 13:17 Exempel på vältförarens bildskärm

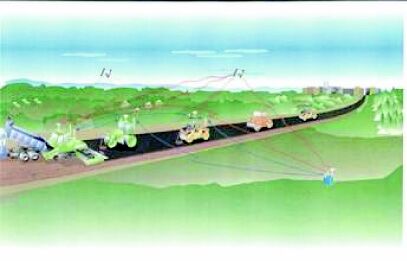

Bild 13:18 Exempel på uppbyggnad av ett GPS-baserat presentation och dokumentationssystem

Genom att utnyttja GPS (Global Positioning System) eller totalstationer tillsammans med ett presentations- och dokumentationssystem kan packningsarbetet följas och visas för maskinförarna på skärmar. Tanken är att inga delytor skall missas t.ex. vid vändzoner eller påfyllning av vatten. Systemet används lämpligen genom att först utföra en provyta där man kan fastställa en tillräcklig packningsinsats. Datasystemet dokumenterar sedan läggarlagets arbete och redovisningen bör kunna användas som kvalitetskontroll.

I framtiden bör systemen även kunna utvecklas mot en mer intelligent packningsstyrning. Storleken på packningsinsatsen styrs då ”automatiskt” beroende på massatyp, tjocklek, vältens linjelast och hastighet etc.

13.9 Amplitudval (gäller vibrerande vältar)

En större vibrationsamplitud ger oftast en högre packningsgrad, men risken ökar att stenmaterialet krossas, speciellt vid tunna beläggningar. På lagertjocklekar större än 5-6 cm och om lagertjockleken är mer än 3 gånger maximal kornstorlek, kan en amplitud på 0,6-0,8 mm väljas. Vid tunna beläggningar används en amplitud på 0,2-0,4 mm. Normalt bör man välja en så liten amplitud som möjligt, bara man uppnår specificerad packningsgrad.

13.10 Packning med flera vältar

Beräkning av erforderlig vältinsats för ett visst arbete visar ofta att det behövs fler än en vält för att kunna uppfylla packningskraven.

När flera vältar behövs kan vältarna framföras med en överlappning och direkt efter varandra. Vältarna kan och får aldrig passera varandra.

Alternativt kan man förfara på annat sätt. Börja packningen vid vardera ytterkanten och möts i mitten. Vältarna bör inte heller vid detta förfarande passera varandra.

13.11 Packning av tvär- och längsfog

Packningsarbetet påbörjas alltid med fogarna först.

Tvärgående fog

En tvärgående fog vältas, om utrymmet tillåter, i fogens riktning, d v s tvärs över vägen. Man börjar med 10-20 cm av valsen in på den nya beläggningen och kör fram och tillbaka. Därefter flyttas valsen 10-20 cm i taget in på den nya beläggningen tills halva valsen för en tandemvält och hela ena valsen för en trevalsvält kommit in på den nylagda delen. När detta är klart påbörjas vältningen i läggningsdragets riktning.

Om det inte finns utrymme för, eller om trafiken inte tillåter vältning i tvärled, packas fogen, om möjligt, genom att köra välten diagonalt över skarven annars används vibratorplatta.

Så snart som möjligt och innan vältningen av fogen är helt klar med alla erforderliga överfarter, kontrolleras med rätskiva att fogen och den nya beläggningen ligger i nivå med den anslutande beläggningen.

Längsgående fog

Den längsgående fogen blir som regel den svagaste delen av beläggningen om den får dålig packning. Stor omsorg måste därför läggas ned på packningen av fogarna.

Normalt använder man sig av s.k. kall fog. Det innebär att det läggningsdrag som fogen skall ansluta till, är färdigpackat och avsvalnat. Motsatsen till detta är en varm fog, som då innebär att anslutningen sker mot ett läggningsdrag som är opackat närmast fogen och fortfarande är varmt. Normalt tillgår det så att utläggningen sker med två asfaltutläggare, som arbetar parallellt och intill varandra, varvid den ena utläggaren går 10-20 m framför den andra.

Under speciella förhållanden kan man vid beläggning av planer använda sig av varm fog vid läggning med endast en utläggare. Om beläggningstjockleken är tillräcklig för en långsam avsvalning och läggningsdragen inte är alltför långa, kan man vänta med att packa fogen för ett läggningsdrag tills man anslutit med nästa drag. Med detta förfaringssätt kan man belägga planer så att det mer eller mindre är omöjligt att upptäcka fogarna.

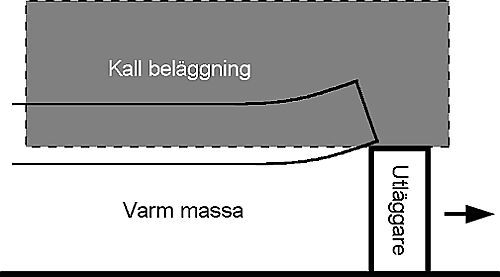

Kall fog

En absolut förutsättning för att man skall kunna uppnå en tillfredsställande packning i fogen är att läggningsdraget lagts med sådan vältmån i fogen att det finns tillräckligt med massa så att erforderlig hoptryckning inte förhindras på grund av att valsen ”rider” på det kalla draget.

Hur stor vältmånen ska vara bestäms av hur mycket man ska trycka ihop massan i det nya opackade draget. Tidigare har vi sagt att förpackningsgraden efter läggaren normalt är 85 till 90 % av marshallprovkroppens skrymdensitet. Med de normala packningskrav som föreligger betyder detta att vältmånen bör vara 10 till 15 % av den opackade beläggningens tjocklek eller 12 till 17 % av den packade beläggningens tjocklek.

Vid utläggningen får det nya draget överlappa det gamla med ca 5 cm. Om fogen sedan rakas, vilket dock oftast inte är nödvändigt, måste man se till att inget material rakas bort i själva fogen. Om man ändå gör detta, blir packningen försämrad i fogen och en försämrad hållbarhet erhålles.

Bild 13:19 Packning av kall längsgående fog enligt alt. A

Vid packning av fogen skall vältspåret i sidled enligt alt A ligga så att överlappningen in på det anslutande nya varma draget är 10-20 cm, man ”nyper” skarven. Enligt alt B läggs vältspåret så att endast 10-20 cm av valsen överlappar det gamla, kalla läggningsdraget.

Fogvärmning

När man önskar en hög kvalitet på den kalla fogen används ofta en fogvärmare för att höja temperaturen på den kalla beläggningen man skall ansluta till. Fogvärmaren, som monteras på utläggaren, drivs med gasol och har automatik som stänger av värmen då utläggaren stannar.

Varm fog

Vid packning med varm fog skall man vänta med packningen av de sista 15-25 cm närmast fogen till dess att nästa läggningsdrag anslutits.

13.12 Val av packningsutrustning

Valet av vält eller kombination av vältar ska föregås av en bedömning av maskinens förmåga att uppnå den specificerade packningsgraden – liksom av kostnaderna för att utföra arbetet. I allmänhet torde sannolikheten att klara den angivna densiteten vara större för en vibrationsvält än för en statisk maskin. Med tjockare lager, strängare krav och grövre massor blir valet av vibrationsvält än mer självklart.

Statiska vältar är lämpliga för lagertjocklekar upp till 5-6 cm. Då en vältöverfart endast ger en valsöverfart kräver den statiska välten något fler överfarter än en tandemvält. Detta bör beaktas vid tillfällen då man har korta avsvalningstider och ont om tid för att utföra packningen.

En vibrationsvält kan hantera både packning och avjämningsvältning. Packning bör kunna utföras till färdigt resultat. På mindre arbeten kan välten sedan övergå till statisk drift och avjämna ytan. På större arbeten utförs avjämningen av en statisk vält med slät vals eller en gummihjulsvält.

Eftersom vibrationsvältar har en högre produktionstakt än sina statiska motsvarigheter är de särskilt ekonomiska på större vägbyggen.

Lätta vibrationsvältar har nu tagit en stor del av marknaden för mindre asfaltytor. Vibratorplattor med ett sprinklersystem som hindrar asfalten från att fastna är också vanliga på mindre asfaltjobb.

Svårpackade massor

De ökade trafikmängderna har resulterat i ett behov av mer stabila asfaltbeläggningar. Detta har haft till följd att grovkorniga asfaltmassor innehållande bitumen med hög viskositet och krossat stenmaterial med stort steninnehåll börjar bli allt vanligare. De här massornas höga mekaniska packningsmotstånd kräver effektiva packningsmetoder. Vibrationsvältar är ofta det bästa valet för att uppfylla specificerad packningsgrad.

Lättpackade massor

Lättpackade massor kan lätt förskjutas i sidled under packning, speciellt om lagrets tjocklek är stor i förhållande till stenstorleken. Detta kan orsaka små tvärgående (3 till 5 mm djupa) sprickor i ytan. De kan vanligen tätas genom lämplig avjämningsvältning eller också kan man vänta och låta dem pressas ihop av kommande trafikflöde. Längsgående sprickor är däremot ofta djupa och mycket svåra att få helt täta.

För att undvika detta måste beläggningen oftast svalna något innan packningen kan påbörjas. Det innebär att välten tvingas arbeta på relativt långt avstånd från utläggaren. Många gånger kan det då vara bäst att arbeta med långa slag. För att stabilisera beläggningen är det lämpligt att starta packningen med två statiska överfarter. En stor valsdiameter och en låg hastighet kan också hindra materialet från att förskjutas åt sidan eller spricka. Till de här beläggningarna är det i allmänhet bäst att välja en låg amplitud och hög frekvens. Ytan kan sedan slutvältas med en gummihjulsvält

Tunna lager

Tunna lager resulterar normalt i höga utläggningshastigheter och en hög ytkapacitet, men de ställer hårda krav på vältkapaciteten, vilket är viktigt att beakta. Om välten måste öka hastigheten för att hålla takt med utläggaren, finns det en risk att önskad densitet inte uppnås. En tillfredsställande packning kan således inte erhållas med mindre än att flera vältar sätts in. För att inte krossa stenmaterialet ska en låg amplitud och en hög frekvens väljas. Tunna lager svalnar också fort och vältarna måste därför snabbt och effektivt uppnå specificerad densitet.

Tjocka lager

Det är möjligt att uppnå hög densitet på upp till 10 cm tjocka asfaltlager. Vältning på mycket tjocka ytor kan emellertid ge upphov till vågbildning i ytan. Normalt påbörjas vältningen på den lägsta delen av beläggningen för att förhindra att asfalten förskjuts nedåt under vältningen. En stor valsdiameter och en hög amplitudinställning är att föredra vid dessa applikationer. En hög amplitud garanterar bland annat att packningen blir effektiv genom hela lagret.

13.13 Specifikation och fältkontroll

För packning av asfalt upprättas i allmänhet en specifikation för slutresultat eller en metodspecifikation. Även en kombination av dessa förekommer.

I en slutresultatspecifikation anges en packningsgrad eller hålrumhalt som sedan kontrolleras av ett laboratorium och genom fältprovningar. Specifikationer för slutresultat är vanligast när det gäller stora projekt, normalt anges kraven som absoluta hålrumsvärden.

I en metodspecifikation anges typen och storleken på de vältar som ska användas samt antalet vältar och ibland definieras även hur dessa ska användas.

Asfaltbeläggningskontrakt innehåller i regel en vitesklausul som stipulerar att ett visst skadestånd ska utgå och belasta kontraktsumman om entreprenören skulle misslyckas med att uppfylla specificerade hålrumshalter.

Vid den vanligen använda metoden för fältkontroll tas en provkärna med ett diamantborr och i laboratoriet bestäms sedan provkärnans densitet och hålrumsinnehåll.

Isotopmätare kan användas för att göra snabba densitets- och hålrumsmätningar på arbetsplatsen. Som tidigare nämnts är de mycket praktiska vid bestämning av lämpliga vältförfaranden i projektets inledningsskede. Modifierade mätare har nu utvecklats och ger mer exakta värden på tunna asfaltlager. Det slutgiltiga godkännandet av hålrumshalten baseras dock alltid på borrkärnor.

Bild 13:20 Packningskontroll, isotopmätare och upptagning av borrkärnor

Funktionsspecifikationer kan omfatta hela vägkonstruktionen, inte bara bitumenlagren. Speciella krav knyts dock till de bitumenbundna lagrens funktion, exempelvis maximalt spårdjup, ytjämnhet och tvärfallsutveckling efter en viss tidsperiod.

13.14 Till sist

· Ett bra packningsresultat förutsätter en bra arbetsplanering, som resulterar i klara instruktioner till vältföraren.

· Välta inom rätt temperaturintervall! Har valsarna en tendens att ”skära” eller att massan fastnar på valsen, trots en fungerande bevattning, eller det uppstår tvärsprickor, så kan orsaken vara för varm massa. Låt därför massan avsvalna något innan vältningen avslutas på detta parti.

· Låt inte välten stå stilla på varm massa!

· Valsar som är drivande har lättare att rulla fram över ovältad massa än valsar som inte är drivande. De drivande valsarna bör därför alltid gå närmast utläggaren. Med andra ord skall t ex en trevalsvält gå med bakvalsarna först mot läggaren om inte också framvalsen är drivande.

13.15 Litteraturhänvisning

Packning av massabeläggningar, Liljedahl, Bo. FAS 19XX

Vibrering av asfaltbeläggningar, Forssblad, Lars och Gessler, Stefan. DYNAPAC 1974

Packning och Utläggning, Teori och Praktik. DYNAPAC 2001

Författare

Huayang (Hugo) Zeng

Född 1957. Teknologie Doktor KTH 1995. Forskningschef vid Dynapac International High Comp Center (IHCC) i Karlskrona.

Ulf Bååth

Född 1943. Ingenjör. Anställd vid Skanska Sverige AB sedan 1967. Arbetar med beläggningsarbeten.

Henrik Sjöholm

Född 1969. Civilingenjör. Anställd vid Skanska Sverige AB sedan 1996. Arbetar med teknikutveckling inom beläggningsbranschen.

Fredrik Åkesson

Född 1971. Ingenjör. Anställd vid Dynapac International High Comp Centre (IHCC) sedan 1998. Arbetar med användningsteknisk utbildning rörande utläggning och packning.