10.1 Sammanfattning

Olika typer av asfaltverk

Det finns två grundtyper av asfaltverk, diskontinuerliga och kontinuerliga.

Båda typerna av asfaltverk förekommer som stationära, transportabla eller mobila.

Stenmaterialhantering

Avgörande för asfaltmassans slutkvalitet är de ingående komponenternas kvalitet. Över 90 % av asfaltmassan utgörs av stenmaterial. Stenmaterialets beskaffenhet när det matas in i asfaltverket är därför klart bestämmande för slutproduktens (asfaltmassans) kvalitet. Det är därför mycket viktigt att bevaka och styra krossningen .

Lika viktigt är också att på rätt sätt hantera stenmaterialet mellan krossens utlastning och asfaltverkets kalldosering. Stenmaterialet kornkurva bör hållas så konstant som möjlig och vattenhalten så låg som möjligt.

Kalldosering

Kalldoseringens funktion är att dosera och proportionera stenmaterialet. Det är mycket viktigt att proportioneringen av varje stenmaterialsort i kalldoseringen stämmer överens med den färdiga asfaltmassans sammansättning.

Kalldoseringen består av ett antal fickor för respektive stenmaterial. På ett mobilt verk nöjer man sej i regel med fyra till fem fickor på vardera 8-10 m3. Detta för att rymma kalldoseringen i en transportenhet. På ett stationärt asfaltverk eftersträvas däremot en ficka för varje fraktion och materialkvalitet.

Torkning

Torktrummans uppgift är att torka och upphetta stenmaterialet till blandningstemperatur.

Trumman består av en ståltub av varierande storlek beroende på kapacitet. Stenmaterialet förs in i trumman via inmatningsband eller matarränna. Dagens torktrummor arbetar med motströmsprincipen vilket innebär att materialet matas in på motsatta ändan från brännaren. Stenmaterialet och den varma rökgasen vandrar då i motsatt riktning.

Rökgasrening

Rökgasen har vid sin passage genom torktrumman blivit bemängd med filler, som måste återvinnas för att ingå i asfaltmassan. Rökgasen från torktrumman sugs via en kanal till en grovavskiljare. Från grovavskiljaren går rökgasen in i filterhuset och via ett textilfilter där den renas från filler. Vid passagen genom textilduken fastnar filler och den renade gasen går vidare via filterfläkten upp i en skorsten ut i luften.

Fillerhantering

Det stoft som avskiljs i asfaltverkets reningsanläggning (stoftfilter) benämns egenfiller. Vid tillverkning av t.ex. skelettmassor räcker ofta inte egenfiller till, då måste filler anskaffas från annan leverantör. Den typen av filler kallas vanligen köpfiller.

Siktning

I kalldoseringen blandas det noggrant proportionerade stenmaterialet ihop före torkning i torktrumman. En blandning av stenmaterialet är nödvändig för att erhålla rätt värmefördelning mellan rökgaser och stenmaterial i torktrumman. I ett satsblandningsverk krävs dock att satserna består av noggrant vägda och väl uppdelade fraktioner. Siktens uppgift är därför att åter igen dela upp materialet i önskade fraktioner.

Varmstenslagring

Under sikten finns ett antal isolerade fickor för lagring av det siktade materialet. Det minsta antalet varmstensfickor är en för varje siktad fraktion, vanligtvis 5-6 stycken. Det blir allt vanligare att tillverka asfaltmassa av olika materialkvaliteter. För att slippa tömma fickorna vid kvalitetsbyte, utrustas asfaltverken därför med flerdubbla rader av fickor under sikten. Ett spjällsystem styr sedan materialet till önskad ficka.

Bindemedelssystem

Bindemedlet lagras sortvis i isolerade uppvärmda cisterner/tankar av olika storlekar. Vanligt är lagring i liggande eller stående tankar på mellan 45 och 100 tons kapacitet. Bindemedlet pumpas genom uppvärmda och isolerade rörsystem till asfaltverkets bindemedelsvåg där det doseras till önskad mängd. Sedan sprutas bindemedlet in i blandaren med hjälp av en pump och ett spridarsystem.

Hantering och dosering av tillsatsmedel

För att förbättra asfaltmassans kvalitet och egenskaper används olika typer av tillsatsmedel

t ex. amin, cement, hydratkalk, fibrer, polymerer och färgmedel.

Varmdosering – Proportionering – Vägning

Varje typ av asfaltmassa består av en specifik blandning av olika stenmaterialfraktioner, fillersorter, bitumensorter och eventuella tillsatsmedel. För tillverkning av asfaltmassa krävs därför ett recept för varje massasort. Recepten tas fram med utgångspunkt från stenmaterialets grundfraktioner.

Asfaltverket är bestyckat med separata vågar för stenmaterial, filler, bitumen och tillsatsmedel. När samtliga vägningar är klara och blandaren är tömd och stängd, öppnas luckor i vågarnas botten och släpper ner materialen i blandaren.

Blandning

I ett satsblandningsverk blandas stenmaterial, bitumen och tillsatsmedel till asfaltmassa i en tvångsblandare under en förutbestämd tid. Tvångsblandaren är i botten försedd men någon typ av lucka för att möjligöra en snabb och effektiv tömning.

Färdigmassahantering

När asfaltmassan tömts ur blandaren, transporteras den via ett transportsystem till ett antal isolerade lagringsfickor. Transportsystemet kallas hundbana eller hundbanor. I väntan på leverans lagras den färdiga asfaltmassan i ett antal isolerade lagringsfickor. Fickornas utformning är avgörande för att bevara asfaltmassan så homogen som möjligt. Vid utlastning av asfaltmassa på lastbil är återigen separationsrisken en faktor att ta med i beräkningen. Lastningen ska utföras under så kort tid som möjligt(störtlastning).

Processtyrning

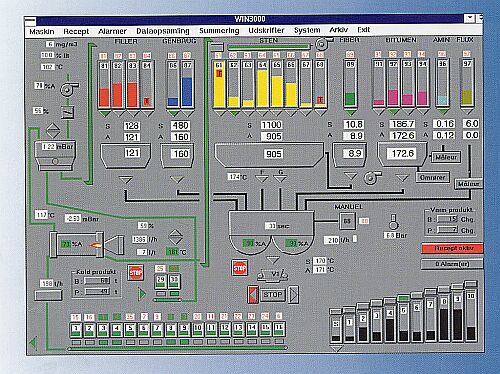

Asfaltverkens processtyrning eller automatik har utvecklats mer än något annat på asfaltverken under de senaste femton åren. Från 1970-talets relästyrningar till dagens avancerade processdatorer. Hela asfaltverket kan startas och styras med hjälp av en processdator, en bildskärm och ett tangentbord.

Övriga processer och typer av asfaltverk

I ett kontinuerligt verk tillverkas asfaltmassan i en kontinuerlig process. Gemensamt för alla typer av kontinuerliga verk är de saknar siktar. Stenmaterialet doseras och proportioneras därmed enbart i kalldoseringen . Blandning med bitumen, filler och tillsatsmedel sker i den efterföljande torktrummans bakre del.

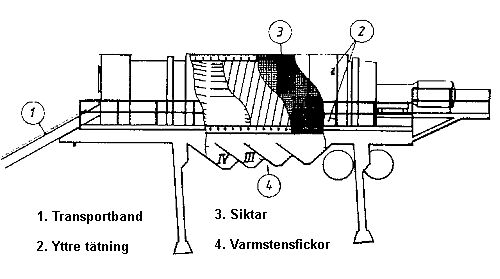

I ett trumsiktningsverk siktas stenmaterialet av på torktrumman utanpåliggande siktar. Runt torktrumman är siktdukar med olika maskvidder placerade. Utanför dessa finns en demonterbar yttre dammtätning.

Hybridverk kallas en typ av kombinerad sats- och kontinuerlig asfaltfabrik. Här kombineras blandartornet med en torktrumma för kontinuerlig process.

10.2 Olika typer av asfaltverk

Det finns två grundtyper av asfaltverk, diskontinuerliga och kontinuerliga.

Båda typerna av asfaltverk förekommer som stationära, transportabla eller mobila.

Diskontinuerliga mest som stationära och kontinuerliga asfaltverk mest som mobila.

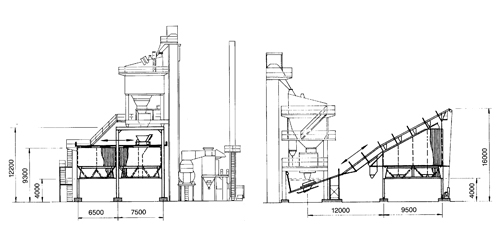

Diskontinuerliga asfaltverk är vanligast förekommande i Sverige och kallas i dagligt tal för satsblandningsverk. I ett satsblandningsverk tillverkas asfaltmassan beroende på storlek av verk i uppvägda satser på 1000- 5000 kg. Kapaciteterna varierar därmed mellan 80- 300 ton/tim. Satsblandningsverken är att föredra när behov finns av många asfaltmassasorter med många sortbyten under en begränsad tid.

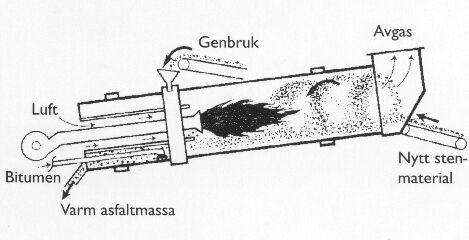

Kontinuerliga asfaltverk är vanligt förekommande i tex. USA och Frankrike men relativt ovanliga i Sverige. Detta beror på att kontinuerliga verk är att föredra vid stora volymer med få sortbyten. I ett kontinuerligt asfaltverk tillverkas asfaltmassan som framgår av namnet i en kontinuerlig strid ström. Kontinuerliga asfaltverk finns i kapaciteter från 40 till 600 ton/tim.

Bild 10:1 Diskontinuerligt asfaltverk (Satsblandningsverk)

Bild 10:2 Kontinuerligt asfaltverk

10.3 Stenmaterialhantering

Avgörande för asfaltmassans slutkvalitet är de ingående komponenternas kvalitet. Över 90% av asfaltmassan utgörs av stenmaterial. Stenmaterialets beskaffenhet när det matas in i asfaltverket är därför klart bestämmande för slutprodukten (asfaltmassans) kvalitet.

Viktigt att bevaka och styra krossningen.

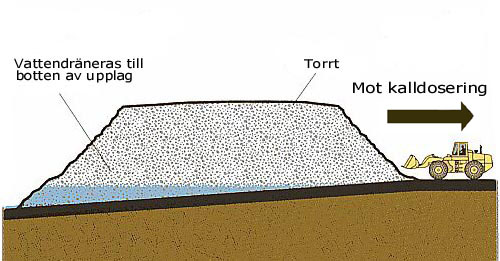

Lika viktigt är också att på rätt sätt hantera stenmaterialet mellan krossens utlastning och asfaltverkets kalldosering. Stenmaterialet kornkurva bör hållas så konstant som möjlig och vattenhalten så låg som möjligt.

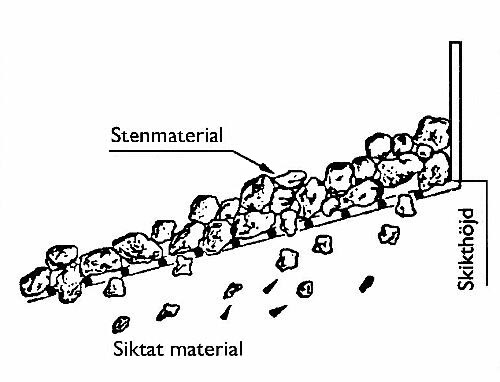

För att förhindra separationer som försämrar kornkurvan bör antalet omlastningar minimeras. Stenmaterialet bör om det mellanlagras tippas i skikt i låga högar för att undvika höga rasslänter. Höga eller långa rasslänter medför separation. Alternativt kan materialet lagras i med väggar avskilda fack. Stenmaterialfraktionerna får aldrig hanteras eller lagras så att blandning sker.

Vid asfalttillverkning åtgår den mesta energin till att förånga vattnet i stenmaterialet. Att eftersträva och bibehålla en låg vattenhalt i stenmaterialet är därför det bästa och enklaste sättet att spara pengar vid asfalttillverkning. Vattenhalten bibehålles låg om lagringstiderna minimeras eller om materialet skyddas från vattentillskott. Det är särskilt viktigt att bevaka nollfraktionerna eftersom dessa binder mest vatten.

För att erhålla en jämn massakvalitet är det också mycket viktigt att hålla en konstant låg vattenhalt på stenmaterialet. En varierande vattenhalt medför nämligen svängningar i den termiska processen. Det i sin tur medför varierande fillerhalt och varierande temperatur i asfaltmassan. Blött och torrt stenmaterial får därför ej växelvis lastas i kalldoseringen.

Ett torrt och välgraderat stenmaterial är starten till ett lyckat slutresultat.

Bild 10:3 Upplag med tätat underlag och 4 % lutning

10.4 Kalldosering

10.4.1 Dosering och proportionering

Kalldoseringens funktion är att dosera och proportionera stenmaterialet. Det är mycket viktigt att proportioneringen av varje stenmaterialsort i kalldoseringen stämmer överens med den färdiga asfaltmassans sammansättning. Vid ett kontinuerligt asfaltverk är detta helt avgörande för kvaliteten på asfaltmassan, eftersom ingen efterföljande proportionering sker i den typen av anläggning. Proportioneringen styrs manuellt eller via asfaltverkets processdator.

10.4.2 Olika typer av kalldoseringar

Kalldoseringen består av ett antal fickor för respektive stenmaterial. Fickornas antal är varierande beroende på antalet fraktioner (kornstorleksindelning) och materialkvaliteter.

På ett mobilt verk nöjer man sej i regel med fyra till fem fickor på vardera 8-10 m3. Detta för att rymma kalldoseringen i en transportenhet.

På ett stationärt asfaltverk eftersträvas däremot en ficka för varje fraktion och materialkvalitet. Detta för att slippa tömma fickorna vid sortbyten. Antalet fickor kan därför variera mellan sex till femton stycken. Storleken på kalldoseringsfickorna på stationära anläggningar är vanligtvis 8 till15 m3 . På större asfaltfabriker förekommer även kalldoseringssilos på upp till 100 m3.

Vid vissa etableringar byggs asfaltverk och kross så nära varandra som möjligt. Då är bästa lösningen ett direktlastningssystem från krossens utlastningsfickor till asfaltverkets kalldosering. Fördelen är att vid direktlastning sker ingen omlastning och därmed behövs heller ingen hjullastare.

Bild 10:4 Kalldosering med bandmatare

10.4.3 Teknisk beskrivning och funktion

Dosering av stenmaterialet sker genom en doseringsapparat som är placerad under bottenöppningen på varje ficka eller silo.

Proportionering kan utföras genom att varje doseringsapparat är steglöst styrbar från asfaltverkets manövercentral.

Bandmatare är numer den vanligast förekommande doseringsapparaten.

Bandmataren är ett kort horisontellt steglöst reglerbart transportband. Mataren är vanligast utfört med gummiband, men på äldre matare förekommer även stållameller.

Bandmataren kan ytterligare förfinas genom att förses med en bandvåg för exakt bestämning och avläsning av utmatningsmängden. Bandmatare med våg måste dock utföras med ett längre band för att ej störas av fickans materialtryck. Bandmatare med våg behövs enbart för de finare fraktionerna på kontinuerliga asfaltverk.

Samtliga kalldoseringsfickor bör vid uttagsöppningen vara försedd med en upp och ned reglerbar lucka. Luckans öppningshöjd bestämmer materialhöjden på mataren. Det är bättre med en större materialhöjd och lägre matningshastighet. Detta för att undvika att stora enstaka stenar fastnar i fickans öppning.

Under samtliga matare finns en samlingstrasportör, som via ett ytterligare transportband transporterar det doserade och proportionerade Stenmaterialet till asfaltverkets torktrumma. Transportbandet upp till trumman är försedd med en bandvåg. Denna bandvåg används för kalibrering av varje matare, samt för avläsning av den totalt doserade mängden stenmaterial.

Viktigt!

Noggrannheten i proportioneringen från kalldoseringen är avgörande för slutresultatet på asfaltmassans kvalitet.

Bild 10:5 Bandmatare

10.5 Torkning

Torktrummans uppgift är att torka och upphetta stenmaterialet till blandningstemperatur.

Trumman består av en ståltub av varierande storlek beroende på kapacitet. En trumma med kapaciteten 150 t/h är c:a längd 8 m och diameter 2.2 m. Runt tuben finns två stålringar vilka normalt är avfjädrade för att kompensera temperaturvariationen av ståltuben. Dessa löper mot fyra bärrullar vilka är lagrade i torktrummans underrede.

Drivningen sker vanligtvis med kuggväxelmotorer monterade direkt på de fyra bärrullarna. En annan lösning är en kuggkrans monterad runt ståltuben. Drivningen sker då med en växelmotor och en drivkedja alternativt runt tuben eller under tuben.

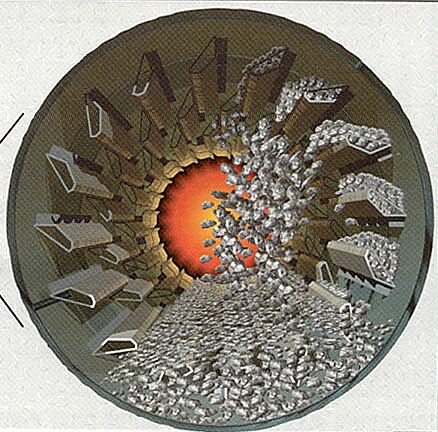

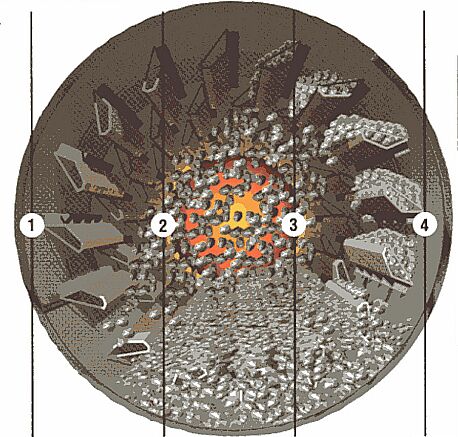

Trumröret har en lutning mot brännaren på 4-6 grader och roterar 6-9 r/m. Trummans insida är till 3/4 utrustad med skovlar vilka har till uppgift att lyfta och fördela stenmaterialet när trumman roterar. Den ridå som då bildas ger en fördelning av den upphettade luften.

Den del som ligger närmast brännaren kallas förbränningszon. Där är trumman utrustad med ett skovelsystem som håller kvar stenmaterialet i periferin. Detta förhindrar därigenom att trumröret blir överhettat.

Oljebrännare är vanligast förekommande men alternativt kan gas eller kombibrännare typ olja/gas förekomma. Förbrukning av olja ligger mellan 5-8 l/ton producerad asfalt beroende på fukthalt i stenmaterialet och konditionen på brännare och trumma.

Bild 10:6 Feldimensionerad kastridå medför heta rågaser till filter och ökad energiförbrukning

Bild 10:7 Med en korrekt kastridå bör skillnad i temperatur mellan två nivåer ej överstiga 20 C

Bild 10:8 Typexempel på inredning i torktrumma

Bild 10:9 Torktrumma

Stenmaterialet förs in i trumman via inmatningsband eller matarränna. Viktigt är att undvika att kalluft läker in vid inmatningsstället då detta sätter ner kapaciteten på trumman.

Dagens torktrummor arbetar med motströmsprincipen vilket innebär att materialet matas in på motsatta ändan från brännaren. Stenmaterialet och den varma rökgasen vandrar då i motsatt riktning. Denna princip är effektivare ur energisynpunkt och ger en lägre gastemperatur till textilfiltret.

Medströmstrumman fungerar så att det kalla stenmaterialet matas in från brännarsidan. Detta innebär att gastemperaturen måste överstiga stenmaterialets temperatur vid utloppet av trumman vilket innebär temperaturer upp mot 200 grader.

Motströmstrumman fungerar så att det kalla och fuktiga materialet vandrar mot den allt varmare gasen. Då materialet uppnår tillräcklig temperatur övergår vattnet till ånga. Området där detta sker kallas ångzon och variera med vatteninnehållet. Därefter stiger temperaturen varefter materialet närmar sig brännaren och den allt hetare gasen. Vid trummans utmatningssida finns vanligtvis en elevator för att lyfta materialet till utloppsränna som är ansluten till varmelevatorn. I denna ränna sker temperaturmätning av stenmaterialet. Den rökgas som bildas vid förbränning sugs ut av en fläkt placerad på filtrets rengassida. I samband med torkning för denna gas med sig finmaterialet ut ur trumman. Storleken på de partiklar som transporteras med rökgasen är proportionell med hastigheten. Denna regleras med ett spjäll eller via frekvensstyrning av fläkten.

Den mängd rökgas som sugs ut från torktrumman på ett verk med 100-150 t/h kapacitet är i storleksordningen 40.000-60.000 m3/h. Gastemperaturen ska vara 100-130 grader , dvs så hög att filtrets kallaste del ligger över daggpunkten. Vid höga vattenhalter, då ångzonen flyttas närmare brännaren, kan så höga gastemperaturer uppstå att risk föreligger att skador på filtret. En automatisk skyddsutrustning går då in genom att i första steget släppa in kalluft i filtret och i andra steget stoppa brännaren. Genom att ta ut fillerprov kan man få viss information om brännarens kondition. Ett mörkfärgat filler tyder på en felaktig bränsle/luftblandning. Ett i vatten uppslammat prov som innehåller oljerester tyder på ofullständig förbränning. Naturvårdsverket har i sin skrift ”Branschfakta asfalt- och oljegrusanläggningar” klart markerat. ”Brännarens funktion bör kontrolleras minst en gång om dagen genom mätning av CO2-halten i de från torktrummans utgående rökgaserna. CO2-halten bör vara mer än 4%”.

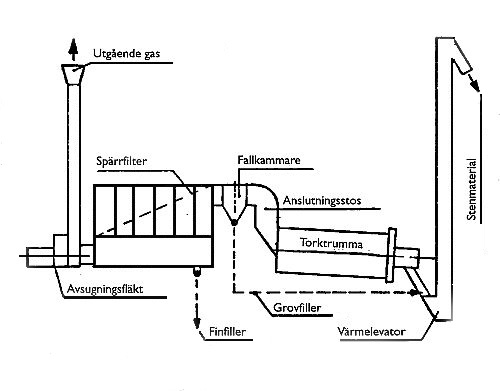

10.6 Rökgasrening

Rökgasen har vid sin passage genom torktrumman blivit bemängd med filler, som måste återvinnas för att ingå i asfaltmassan. Naturvårdsverket har i sin branschfakta ” Asfalt- och oljegrusanläggningar” angivit : ” Stofthalten i utgående rökgaser bör ej överstiga 20 mg/Nm3.

Rökgasen från torktrumman sugs via en kanal till en grovavskiljare och vidare genom filterhuset av en fläkt med variabel intagsöppning. Genom att variera intagsöppningen kan man påverka gashastigheten och därmed storleken på de partiklar som rökgasen transporterar. Genom att mäta undertrycket kan man kontrollera/styra gashastigheten. Undertrycket justeras så att inte dammar ur trumman vilket oftast ger den mest ekonomiska driften.

Rökgaskanalen är vid trumman ansluten med en vertikal huv med stor area vilket ger låg gashastighet. Detta medför att grövre partiklar faller ner tillbaka in i trumman. Den horisontala delen av kanalen har liten area vilket ger hög gashastighet för att undvika avsättningar inne i kanalen. Därefter går gasen in i en grovavskiljare där arean kraftigt ökar samt att luften tvingas ändra riktning via styrplåtar. Detta får grövre partiklar att ramla ur gasen och samlas i en behållare för att transporteras tillbaka till varmelevatorn. Av det fina material, filler, som rökgasen bär vidare efter grovavskiljaren, bör c:a 80% vara under 0,063 mm.

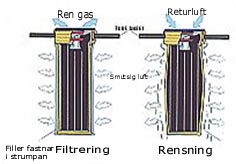

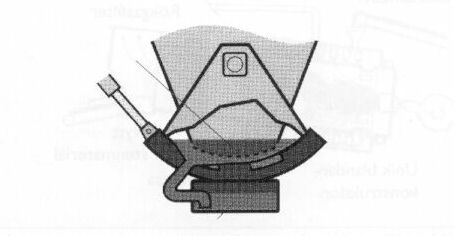

Från grovavskiljaren går rökgasen in i filterhuset och via ett textilfilter där den renas från filler. Vid passagen genom textilduken fastnar filler och den renade gasen går vidare via filterfläkten upp i en skorsten ut i luften. Filterhuset konstrueras oftast för att transporteras odelat på väg. Detta medför att den disponibla längden på filterdukar är c:a 2 m. Filterduken är sydd till runda eller ovala slangar med öppning i ena änden. Slangen sitter uppträdd på en metallkorg. När filterfläkten suger i den öppna änden av slangen, kommer filler att fastna i duken vilken av undertryck får en konkav yta mellan trådarna i korgen. När duken är bemängd med filler stängs delar av filtret av och luftströmmen ändrar riktning genom att uteluft släpps in alternativt att tryckluft blåser in i den öppna delen av slangen. Filler frigörs av luftströmmen och genom at den konkava filterslangen blir konvex.

Bild 10:10 Rökgasrensningsförlopp

Bild 10:11 Filterslangens funktion

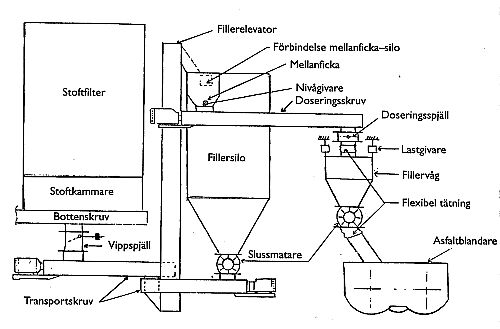

10.7 Fillerhantering

10.7.1 Filler

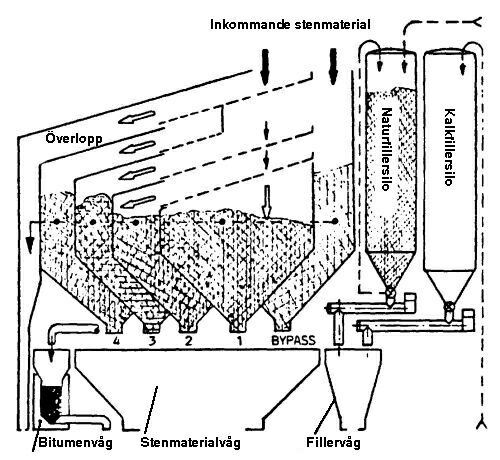

Det stoft som avskiljs i asfaltverkets reningsanläggning (stoftfilter) benämns egenfiller. Vid tillverkning av t.ex. skelettmassor räcker ofta inte egenfiller till, då måste filler anskaffas från annan leverantör. Den typen av filler kallas vanligen köpfiller. Den vanligaste formen av köpfiller är kalkfiller. Rent filler skall ha en kornstorlek mindre än 0,063 mm. I egenfiller är det vanligt att fillrets kornkurva och procenthalten överkorn varierar. För att erhålla en god kvalitet på asfaltmassan är det viktigt att ha vetskap om egenfillrets kornkurva.

Egenfillersystem

Från filtrets bottenskruv matas filler ner i en sluss. Slussen består av en roterande slussmatare eller två vippspjäll vars uppgift är att förhindra luft att sugas in bakvägen i filtret och därvid störa filtreringsprocessen.

Filler matas därefter vidare till lagringssilo (fillersilo), med hjälp av transportskruvar och elevator alternativt ett blåssystem. De elevatorer som används för fillertransport har ofta gummiband och skopor i stället för kedjor och skopor.

Blåssystemet består av en blåsmaskin, rörsystem och avluftningsfilter. I rörsystemet transporteras filler till silon tillsammans med den av blåsmaskinen genererade luften.

I ett separat avluftningsfilter eller via asfaltverkets filter rensas sedan transportluften när den lämnar silon.

Eftersom avskiljning och förbrukning av filler inte är konstant behövs ett system för lagring av egenfiller. Lagringskapaciteten kan variera från 40 ton till ett par hundra ton.

I ett enkelt fillersystem faller filler direkt från elevatorn ner i silon.

I ett fillersystem med mellanficka , går filler först till mellanfickan. När mellanfickan är full rinner filler över till silon via ett överloppsrör. Mellanfickan är försedd med nivågivare, som vid låg fyllnadsnivå startar enslussmatare och en transportskruv vid silons utlopp. På så vis matas filler in i elvatorn som på nytt fyller mellanfickan. Fördelen med detta system är att man får vad man kallar ”färskfiller”.

En annan fördel är att fillersilon kan placeras på marknivå.

Bild 10:12 Fillersystem med mellanficka

Köpfiller

Köpfiller transporteras till asfaltverket med bulkbil och måste därför rymma minst ett billass, c:a 50 ton. Kalksilon saknar elevator utan fylls på via ett rör från marknivå. Bulkbilens lossningsslang ansluts till röret varefter bilens fillerbehållare trycksätts och filler transporteras till silon. För att rena transportluften är silon försedd med ett filter på toppen.

En fördel är om fillersystemet byggs så att egenfiller kan lagras i köpfillersilon. Så stor lagringskapacitet som möjligt för egenfiller är en fördel vid stor produktion av skelettmassor.

Egenfiller och kalkfiller får aldrig blandas i samma silo på grund av deras olika kemiska egenskaper.

Fillerdosering

Från silon doseras filler via en roterande slussmatare och transportskruv till asfaltverkets fillervåg. För att uppnå en exakt dosering är ett doseringsspjäll nödvändigt mellan skruv och våg. Vid dosering av filler krävs en tolerans på +/- 1 kg.

Ett vanligt problem är att valvbildning uppstår i fillersilons kon. För att förhindra detta är silon försedd med någon typ av uppluckringssystem. Vanligt förekommande är luftdyser eller luftkanoner.

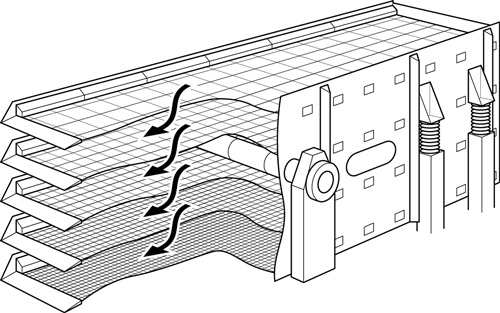

10.8 Siktning

10.8.1 Siktens funktion

Siktning av ett material innebär en uppdelning efter de enskilda partiklarnas storlek. Delningen utförs vid en separationsgräns, där de mindre partiklarna önskas till en fraktion och de grövre till en annan. I ett satsblandningsverk delas materialet upp i fem till sex fraktioner, beroende på typ av anläggning. För det ändamålet behövs fem till sexdäckade siktar, ett däck (lager av siktdukar) för respektive fraktion. På asfaltverk används huvudsakligen vibrerande frisvängande siktar av olika typer. På vissa asfaltverk används trumsiktar. Vibrerande frisvängande siktar är effektivare än trumsiktar och ger därmed renare fraktioner. Trumsiktar förekommer i Sverige enbart på mobila asfaltverk.

10.8.2 Siktens uppgift i ett satsblandningsverk

I kalldoseringen blandas de noggrant proportionerade stenmaterialet ihop före torkning i torktrumman. En blandning av stenmaterialet är nödvändig för att erhålla rätt värmefördelning mellan rökgaser och stenmaterial i torktrumman. I ett satsblandningsverk krävs dock att satserna består av noggrant vägda och väl uppdelade fraktioner. Siktens uppgift är därför att åter igen dela upp materialet i önskade fraktioner. Sikten fungerar som kontrollsikt av den inmatade kornkurvan.

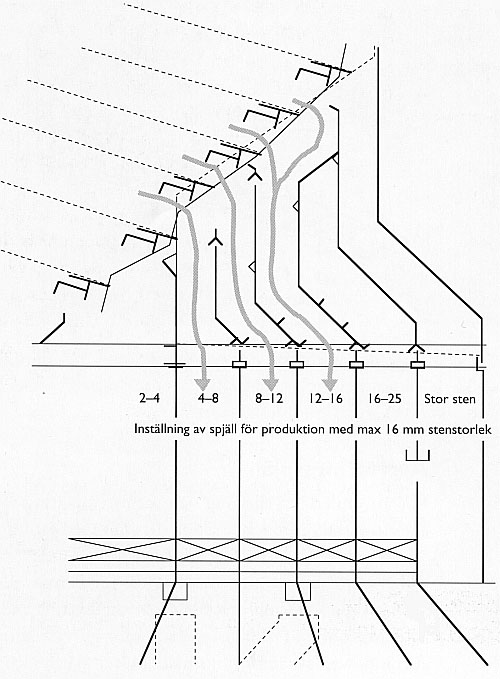

Bild 10:13 Siktanläggning

10.8.3 Dimensionsering av sikt och siktdukar

Siktningsprocessen är ett komplicerat samspel mellan en mängd olika inverkande faktorer. De viktigaste faktorerna är det inmatade stenmaterialets mängd, kornform och kornkurva. Andra mycket viktiga faktorer är siktytornas storlek och siktdukarnas maskvidd (hålstorlek). En perfekt uppdelning av materialet skulle innebära, att alla korn mindre än separationsgränsen passerar genom sikten och att alla korn större än separationsgränsen passerar över sikten. Detta är i praktiken omöjligt. För att praktiskt kunna sikta väljs en maskvidd i siktduken som är 10-20% större än separationsgränsen. Fraktionerna genom siktdukarna kommer därför att innehålla korn större än separationsgränsen (överkorn)

Likaså kommer korn mindre än separationsgränsen (underkorn) att finnas med i fraktionerna. Halten över- och underkorn förändras med förändring av på sikten påmatad mängd stenmaterial och recept.

De olika fraktionerna som siktas fram bör dock följa gällande bestämmelser för över och underkornsandelar. Det naturligaste sättet är därför att dimensionera siktarna efter kraven på kapacitet och renhet i fraktionerna.

Bild 10:14 Belastad siktduk

10.8.4 Skelettmassornas inverkan på siktningen

Före skelettmassornas segertåg i asfaltbranschen var nollfraktionerna dimensionerande för sikten. Detta på grund av att asfaltmassan bestod av 40-50% nollfraktion. Skelettmassor eller ABS- massor kräver dock 60-70% av största stenstorleken i respektive massasort. Dessa båda ytterligheter ställer enorma krav på siktstorlek. Även med kraftigt ”överdimensionerade” siktar, är det många gånger omöjligt att rensikta största fraktion i respektive asfaltmassasort. Vad som händer är att nästföljande fraktion får en alltför stor del underkorn. Lösningen är då att alltid starta och avsluta skellettmassakörningen med tom ficka under sikt för nästföljande fraktion. På så vis kan två fickor användas vid uppvägning av grövsta fraktion. Ett annat och bättre sätt är att utrusta asfaltverket med återföringsspjäll.

10.8.5 Återföringsspjäll

För att underlätta siktning och varmstenslagring vid skelettmassakörning, bör sikten utrustas med ett antal återföringsspjäll. Återföringsspjällens uppgift är att styra tillbaka största använda fraktion till för den avsedd varmstensficka. Enda nackdelen är att överliggande sikts maskvidd är dimensionerande för grövsta korn. Användande av återföringsspjäll kräver därför kalldoserade fraktioner som ej ”förorenats” genom inblandning av grövre material. Återföringsspjäll kan med fördel även monteras på äldre siktar för att på så sätt underlätta produktion av skelettmassor.

Bild 10:15 Återföringsspjäll

Viktigt.

Sikten utför inga underverk med det påmatade materialet. För att erhålla jämna kornkurvor på det siktade materialet krävs en från kalldoseringen jämn matning av varje fraktion i det påmatade materialet.

10.9 Varmstenslagring

10.9.1 Varmstensfickor

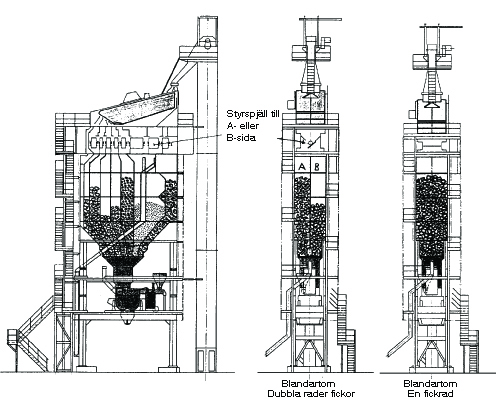

Under sikten finns ett antal isolerade fickor för lagring av det siktade materialet. Det minsta antalet varmstensfickor är en för varje siktad fraktion, vanligtvis 5-6 stycken. Det blir allt vanligare att tillverka asfaltmassa av olika materialkvaliteter. För att slippa tömma fickorna vid kvalitetsbyte, utrustas asfaltverken därför med flerdubbla rader av fickor under sikten. Ett spjällsystem styr sedan materialet till önskad ficka.

De stenar eller partiklar som ej passerar genom grövsta sikten styrs till en sidoränna och ned i en separat behållare eller ficka.

Därutöver är asfaltverken också försedda med en eller flera bypass fickor. Materialet till bypass fickan styrs av före sikten och hamnar därför osiktat i avsedd ficka i väntan på dosering. Bypass används vid tillverkning av stora beställningar och där tillverkaren är mycket säker på det kalldoserade materialets kornkurva.

Bild 10:16 Varmstensfickor

10.9.2 Nivåmätning i varmstensfickor

Olika system används för att hålla reda på nivåerna i varmstensfickorna. Avläsning av nivå och nivåförändring är också mycket viktig för rätt styrning av kalldoseringen.

Givare för max, medel, och minnivå är vanligast förekommande på äldre asfaltverk.

På modernare asfaltverk används kapacitiva givare som ger en kontinuerlig nivåmätning av varje fraktion.

10.9.3 Varmstensfickornas uppgift och funktion

Varmstensfickornas uppgift är att lagra det i sikten ursiktade stenmaterialet. Fickorna är i botten försedda med sektorluckor för dosering av önskad mängd stenmaterial. Doseringen sker till den underliggande stenmaterialvågen (stenvågen) och utföres automatiskt av asfaltverkets automatik. Exaktheten i doseringen är direkt avhängig nivåförändringen i varmstensfickorna. Ju jämnare nivå desto exaktare dosering till stenvågen.

Varmstensfickorna kan aldrig förbättra det ursiktade materialet. Tvärtom sker en försämring av kornkurvan beroende på fickornas storlek och form. Oavsett storlek på varmstensfickorna är det alltid lika viktigt att kalldosering sker med så små förändringar som möjligt. Samspelet mellan kalldosering, torkning, siktning , varmstenslagring och dosering framstår nu än mer klart och betydelsefullt.

10.10 Bindemedelssystem

10.10.1 Lagring

Bindemedlet lagras sortvis i isolerade uppvärmda cisterner/tankar av olika storlekar. Vanligt är lagring i liggande eller stående tankar på mellan 45 och 100 tons kapacitet. Att föredra är så stora stående tankar som möjligt för att erhålla största möjliga lagringskapacitet på minsta möjliga markyta.

Med stående tankar minimeras även bindemedlets exponering mot luft och med det bindemedlets oxidationshastighet. Varm bitumen oxiderar (hårdnar och åldras) mycket snabbt om den utsätts för hög värme och stor syretillförsel.

Tankarna värms med hjälp av direktverkande elpatroner alternativt hetoljesystem. Hetoljesystemen drivs med oljebrännare eller elpatroner. Den uppvärmda hetoljan pumpas genom rörslingor i tankarna och pumparna varvid en skonsam värmeöverföring sker.

10.10.2 Dosering

Bindemedlet pumpas genom uppvärmda och isolerade rörsystem till asfaltverkets bindemedelsvåg. Rörsystemen har en diameter på 80-100 mm och värms upp med elslingor eller hetoljesystem. Rörsystemen är försedda med ventiler för val av tank och bitumensort. Alternativt kan varje tank ha sitt eget rörsystem och pump, som förbinder tank och bitumenvåg.

Bindemedlet doseras till önskad mängd i en bindemedelsvåg och sprutas sedan in i blandaren med hjälp av en pump och ett spridarsystem. Bindemedlet kan även doseras via en genomströmningsmätare direkt till spridarsystemet och in i blandaren.. Vid volymdosring med hjälp av genomströmningsmätare är det viktigt att förhållandet temperatur/volym/vikt beaktas. På en processtyrning matas dessa samband in i grundparametrarna.

Val av bindemedel utförs manuellt eller automatiskt genom inmatning av önskad bindemedelssort i varje recept i processtyrningen.

Blandning av bitumen kan även ske vid vissa anläggningar. Detta system bygger på att doserar mjukare och hårdare bindemedel i vågen för att erhålla den önskade hårdheten. Blandning sker då i vågen med omrörare eller enbart med den blandning pumptrycket ger.

Bild 10:17 Bindemedelssystem och tankar

10.11 Hantering och dosering av tillsatsmedel

För att förbättra asfaltmassans kvalitet och egenskaper används olika typer av tillsatsmedel. Exempel på dessa är:

Amin, Cement och Hydratkalk– gemensamt för dessa är att förbättra bindemedlets vidhäftning till stenmaterialet. Amin används mest till kalla och halvvarma massor.

Fibrer-(cellulosa, alternativt mineralfibrer) för att möjliggöra tillsättning av högre bitumenhalt.

Polymer– för att förbättra bindemedlets egenskaper.

Färgmedel– för att erhålla önskad färgnyans på asfaltmassan, T.ex. tennisbanor.

Amin tillsätts direkt i bitumentanken, alternativt doseras in i bitumenvågen.

Cement, hydratkalk, fibrer och polymerer vägs i olika system och tillsätts i fillervågen eller direkt i blandaren.

Färgmedel används mycket sällan och tillsätts vanligtvis manuellt i blandaren.

10.12 Varmdosering – Proportionering – Vägning

10.12.1 Allmänt

Varje typ av asfaltmassa består av en specifik blandning av olika stenmaterialfraktioner, fillersorter, bitumensorter och eventuella tillsatsmedel. För tillverkning av asfaltmassa krävs därför ett recept för varje massasort. Recepten tas fram med utgångspunkt från stenmaterialets grundfraktioner. Recepten måste sedan justeras utifrån den siktning och filleravskiljning som erhålles vid full produktion av varje massatyp. Vid inkörning av en ny anläggning måste även siktarnas maskvidd anpassas utifrån ingångsmaterial och önskat utgångsmaterial.

10.12.2 Varmdosering – proportionering – vägning

Asfaltverket är bestyckat med separata vågar för stenmaterial, filler, bitumen och tillsatsmedel. Bitumen kan som tidigare nämnts även mätas i en volymmetrisk genomströmningsmätare. Om tid och kapacitet medger kan fillervågen även brukas för vägning av tillsatsmedel som t.ex. fiberpellets. Proportionering-vägning sker parallellt över samtliga vågar.

Stenmaterialfraktionerna vägs en i taget med ett grov och finvägsförfarande. När en viss mängd återstår att dosera av varje stenmaterialsort, stänger varmstensfickans sektorlucka nästan helt för att findosera till önskad mängd stenmaterial erhållits. Detta förfarande används för att eliminera den skillnad i strömningshastighet som blir fallet när fyllnadsnivån i varmstensfickorna varierar.

De olika fillersorterna (egenfiller och kalkfiller), matas med transportskruvar en i taget till fillervågen. För att undvika okontrollerad efterrinning av filler in i vågen, bör det mellan skruven och fillervågen finnas ett doseringsspjäll.

När samtliga vägningar är klara och blandaren är tömd och stängd, öppnas luckor i vågarnas botten och släpper ner materialen i blandaren.

10.12.3 Specialförfarande

Det finns även andra metoder för vägning, tömning och blandning på diskontinuerliga asfaltverk. En svensk metod, KGO-metoden används för att förbättra bindemedlets blandning med filler och därmed öka bindemedelshinnan på stenmaterialet.

Bild 10:18 Sikt, varmstensfickor och vågar

10.13 Blandning

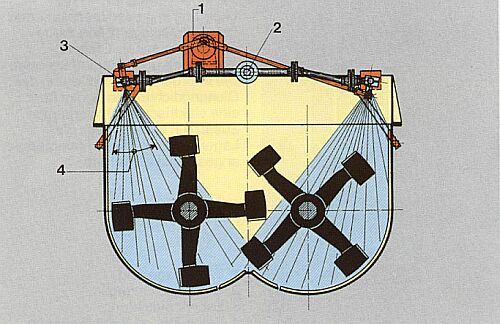

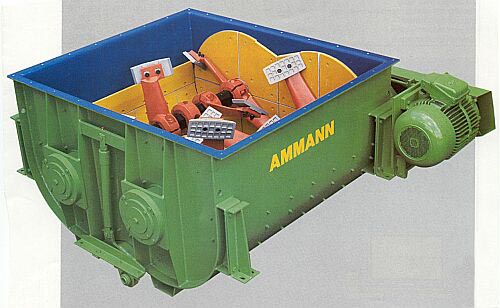

I ett satsblandningsverk blandas stenmaterial, bitumen och tillsatsmedel till asfaltmassa i en tvångsblandare under en förutbestämd tid. En tvångsblandare är en kammare med två roterande axlar försedda med ett antal armar och blad (se fig). Tvångsblandaren är i botten försedd men någon typ av lucka för att möjligöra en snabb och effektiv tömning.

Under blandningstiden tvingas materialet runt i blandaren i ett visst mönster. På så vis blandas materialet till en homogen asfaltmassa. Blandningstiderna är olika för olika typer av asfaltmassor och olika typer av asfaltverk. Tiden får ej vara för lång eller för kort. Blandningstiderna måste även förlängas allteftersom blad och armar i blandaren förslits. Att prova fram rätt blandningstid är ett viktigt moment i asfalttillverkningen.

För att skydda blandaren för att slitas ut, är den invändigt klädd med utbytbara slitplåtar. Slitplåtar, blandararmar och blandarblad är gjutna i ett slitstarkt material. Trots det slitstarka materialet måste slitdelarna kontinuerligt bytas för att inte äventyra asfaltmassans kvalitet.

Ett asfaltverks cykeltid är ett vanligt begrepp. Med cykeltid räknas tiden från t.ex. öppning av blandarluckan till nästa öppning av luckan. Cykeltiden på moderna asfaltverk är 45-55 sek. Det som påverkar cykeltiden är invägningstiden på de ingående materialen, tömningstiden på vågarna, blandningstiden samt hundens cykeltid.

Bild 10:19 Satsblandare i genomskärning

Bild 10:20 Satsblandare

10.14 Färdigmassahantering

10.14.1 Hundbanor

När asfaltmassan tömts ur blandaren, transporteras den via ett transportsystem till ett antal isolerade lagringsfickor. Transportsystemet kallas hundbana eller hundbanor. En hundbana består av en plåtbehållare som på hjul löper längs med två stycken parallella balkar. Hundbanan kan vara en snedbana eller en horisontalbana. Det kan också vara både och beroende på blandarens placering i förhållande till lagringsfickorna. Hundbanorna drivs med wirespel eller direktdrivning på hjulen (gäller horisontalbana).

Bild 10:21 Utlastningsfickor

Bild 10:22 Vänstra bilden: Högbyggt asfaltverk med horisontell hundbana. Högra bilden: Lågbyggt asfaltverk med vertikal hundbana.

10.14.2 Lagringsfickor

I väntan på leverans lagras den färdiga asfaltmassan i ett antal isolerade lagringsfickor. Fickornas utformning är avgörande för att bevara asfaltmassan så homogen som möjligt.

De vanligaste problemen vid lagring är separation, sänkt temperatur och oxidation.

Separation är ett fenomen som mest drabbar grova massor med relativt låg bindemedelshalt.

Separation uppträder när asfaltmassan utsätts för långa rasslänter och långdragen tömning. Lagringsfickans tvärsnittsarea bör därför begränsas, runda fickor är bäst och fyrkantiga är sämst. Asfaltmassan bör också tömmas så snabbt som möjligt är från hunden till lagringsfickan. Detsamma gäller när asfaltmassan skall tömmas från lagringsficka till lastbil.

För att undvika separation är runda fickor med 66 graders konvinkel och stor rund tömningsöppning bästa lösning. Rektangulära fickor har sina begränsningar och bör vara utförda med så stor tömningsöppning som möjligt för att minimera separationsrisken.

För att minimera temperaturfall skall fickorna vara välisolerade och försedda med ett varmhållningssystem på luckor och spetsar (konor). Varmhållningssystemets uppgift är som det framgår av namnet, endast varmhållning och ej uppvärmning. Varmhållningssystemen är vanligtvis elslingor eller hetoljesystem.

Den största orsaken till att asfaltmassan hårdnar och åldras är oxidation. Oxidation förekommer överallt där asfaltmassan utsätts för syretillförsel och temperaturhöjning. En asfaltmassa som lagrats i spetsen på en vanlig lagringsficka under en natt, åldras där lika mycket som tio år utlagd och vältad på vägen. En hermetisk tätning av ilastning och utlastningsluckorna på lagringsfickorna förhindrar oxidation. En sådan lösning medför möjlighet att lagra asfaltmassor under flera dygn. Hermetiska tätningar utförs medels vatten eller oljetätning på utlastningsluckorna. För ilastningsluckorna på fickans topp används till exempel fett eller teflontätningar.

Bild 10:23 Utlastningslucka med oljetätning

10.14.3 Utlastning

Vid utlastning av asfaltmassa på lastbil är återigen separationsrisken en faktor att ta med i beräkningen. Som alltid är separationsrisken större ju grövre massorna är. Lastningen ska utföras under så kort tid som möjligt(störtlastning). Störtlastning uppnås genom att fickans tömningslucka har så stor area som möjligt. Antalet tappningar ska vara minsta möjliga eller skiktvis med rörlig bil. En lastningssekvens ska startas först när det finns minst ett billass i fickan. Undvik att helt tömma fickan.

10.15 Processtyrning

10.15.1 Utveckling

Asfaltverkens processtyrning eller automatik har utvecklats mer än något annat på asfaltverken under de senaste femton åren. Från 1970-talets relästyrningar till dagens avancerade processdatorer. Den mest utvecklade delen är processen med vägning och styrning av olika maskinenheter på den varma sidan. På kalldoseringssidan pågår utveckling för att erhålla en fulländad styrning av dosering och proportionering. Hela asfaltverket kan startas och styras med hjälp av en processdator, en bildskärm och ett tangentbord. Inga övriga knappar och instrument behövs. Däremot behövs maskinister eller processtekniker som kan processen och har förmåga att förstå och justera processdatorn.

Fortfarande är personalens kunskap och engagemang den viktigaste faktorn för en bra slutprodukt.

Varje tillverkare av asfaltverk har sin egen typ av dator och utöver dem finns ett antal övriga fabrikat på marknaden. De olika fabrikaten skiljer sej åt både på program och hårdvarusidan.. Kommande beskrivning är ett exempel på en i marknaden förekommande processdator. För detaljstudier av ett specifikt fabrikat rekommenderas leverantörens skrifter.

Bild 10:24 All styrning kan ske från bildskärm

10.15.2 Teknisk beskrivning och funktion av processdatorns olika system

Kalldoseringsstyrning.

Styr dosering och proportionering av kallt stenmaterial mot nivåer i varmstensfickorna. Kontrollerar max och minkapacitet över sikten. Styr genom 200 st recept. I recepten anges bl.a. materialfördelning, grundkapacitet, maxkapacitet och temperatur.

Systemet styr bland annat följande processdelar.

– Siktkontroll, som styr belastningen på respektive siktdel efter siktens max- och minkapacitet.

– Håller begärd nivå i varmstensfickorna

– Styr dosering och proportionering av stenmaterial från max 20 matare.

– Tomkontroll. Kopplar om till annan matare med samma material, om en kalldoseringsficka blir tom.

– Kapacitetskontroll, som kontrollerar och styr inmatningen enligt individuella gränser för respektive massatyp.

Brännarstyrning.

Styr brännaren samt anpassar inmatningen av kallt stenmaterial till brännarens kapacitet och filtrets rensningsförmåga.

Tar hänsyn till den energi som krävs för att värma upp asfaltverket, dvs. den energi som inte kommer stenmaterialet till godo.

Kan med hjälp av fuktmätare korrigera energibehovet efter delmaterialens varierande fuktinnehåll.

Varmdosering.

Styr varmdosering av stenmaterial, filler, bitumen och tillsatsmedel. Styr blandning och utkörning av färdig asfaltmassa till förvalda lagringsfickor.

Innehåller bland annat följande.

– Materialregister för totalt 55 material fickor/silos.

– Receptbank för 200 st grundrecept med kontroll av satsstorlek. Max 17 material per recept.

– Individuell tidsinställning per recept för våtblandning, torrblandning och tömningstid för blandare.

– Regelbunden automatisk eller manuell kontroll av samtliga vågutrustning mot krönta vikter.

– Kontinuerlig presentation av i vilka skeden processen befinner sig.

– Meny för aktuella beställningar med uppgift om: receptnummer och benämning, beställd

mängd, val av massaficka, kvar att producera av respektive beställning samt ett fält för

notering av information.

PC dator för övervakning.

PC dator med grafiska färgbilder av processen samt program för kontroll och övervakning av processen. Programmet sammanställer data från processen till ett antal produktionsrapporter. Typ av produktionsrapporter kan väljas och skapas individuell, eftersom databasen innehåller ca 200 uppgifter från varje producerad sats. Samtliga produktionsresultat lagras på hårddisk.

Produktionsstatistik kan erhållas i en mängd olika utföranden.

10.16 Övriga processer och typer av asfaltverk

10.16.1 Kontinuerliga verk

I ett kontinuerligt verk tillverkas asfaltmassan i en kontinuerlig process. Gemensamt för alla typer av kontinuerliga verk är de saknar siktar. Stenmaterialet doseras och proportioneras därmed enbart i kalldoseringen . Blandning med bitumen, filler och tillsatsmedel sker i den efterföljande torktrumman, som består av en torkningsdel och en blandningsdel.

I äldre trumblandningsverk (medströmstrummor) torkades och blandades stenmaterial med bitumen i samma del av trumman. Det förfarandet medförde överhettning av bitumen och problem med miljöfarliga rökgaser sk. blue smoke(polyaromatiska kolväten). Medströmsprincipen har som tidigare nämnts högre gastemperatur och därmed större belastning på textilfiltret.

I dagens moderna trumblandningsverk är dessa problem lösta genom att trumman delats upp i en torknings och en blandningsdel.

Torkningsdelen på ett trumblandningsverk ser ut och fungerar exakt som torktrumman på ett konventionellt satsblandningsverk.

10.16.2 Olika typer av kontinuerliga verk

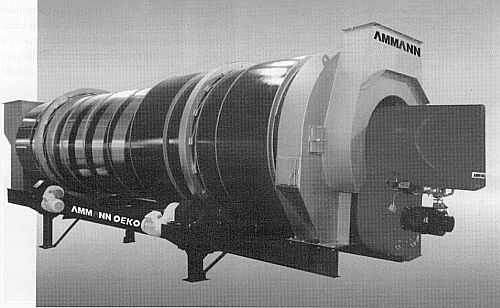

På asfaltverk typ Ermont sker blandningen i en lyftskovelförsedd breddad fortsättning på torktrumman. Det uppvärmda stenmaterialet passerar den i mitten av torktrumman placerade brännaren. I den efterföljande blandningsdelen tillsätts filler och bitumen i en kontinuerlig process. Blandningen sker genom att materialen av lyftskovlarna lyfts upp och släpps ned ett antal gånger i en så kallad frifallsblandning.

På asfaltverk typ Sim/Amman sker blandningen i en separat blandningstrumma av frifallsmodell.

I blandningsdelen på dessa båda typer av verk kan upp till 40% gammal asfalt återanvändas. Denna typ av trumblandningsverk kännetecknas av mycket långa tork/blandningstrummor.

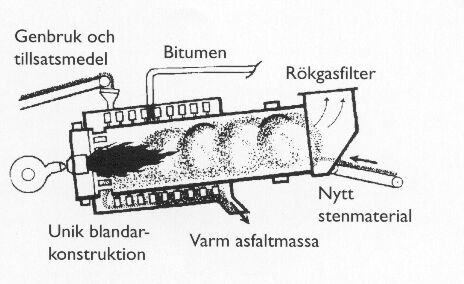

En annan typ av kontinuerligt verk är Astec Double-Barrel. Det unika med Astec är att trumman är bestyckat med en integrerad tvångsblandare. Blandararmarna är monterade på innertrummans ytterskal vilket gör innertrumman till en enormt kraftig blandaraxel. Detta ger en blandare på 2,5 meters diameter med en mycket stor blandarvolym.

Det nya stenmaterialet torkas och värms upp i innertrumman. Materialet ramlar sedan ner igenom hål i trumskalet och ut i yttertrumman. I yttertrumman tillsätts filler, bitumen, fibrer oh andra tillsatsmedel. I denna typ av asfaltverk kan upp till 50% gammal asfalt återanvändas. Giftig och illaluktande rök som uppstår i blandardelen sugs tillbaka genom hålen i innertrumman och tvingas igenom brännarns låga. På så vis förbränns de miljöfarliga rökgaserna på ett effektivt sätt.

Kontinuerliga verk lämpar sej således mycket bra vid önskemål om hög inblandningsprocent av återanvänd asfalt. Gemensamt för moderna kontinuerliga verk är, att de förbränner de gaser som bildas vid återanvändning av gammal asfalt. Detta sker genom att gaserna från blandaren tvingas passera torktrummans brännarlåga, där de således förbränns.

Bild 10:25 Trumblandning enligt motströmsprincip

Bild 10:26 Trumblandning enligt motströmsprincip med integrerad tvångsblandare (Astec Double Barrel)

10.16.3 Trumsiktningsverk

Trumsiktningsverk är en generellt ovanlig typ av satsblandningsverk.

I ett trumsiktningsverk siktas stenmaterialet av på torktrumman utanpåliggande siktar. Runt torktrumman är siktdukar med olika maskvidder placerade. Utanför dessa finns en demonterbar yttre dammtätning.

Efter torkning faller stenmaterialet ner på första siktduken, där den minsta fraktionen siktas fram. Stenmaterialet transporteras sedan vidare till de grövre siktdukarna med hjälp av ett spiralformat plattjärnsystem. När fraktionerna siktats fram faller de direkt ner i under trumman placerade stenmaterialfickor. Från stenmaterialfickorna doseras Stenmaterialet till en underliggande stenvåg. Efter vägning transporteras stenmaterialet med en speciell snedelevator till blandaren. Blandning och den efterföljande processen är samma som på ett konventionellt asfaltverk.

Bild 10:27 Trumsiktningsverk (Kallottikone)

10.16.4 Hybridverk

Hybridverk kallas en typ av kombinerad sats och kontinuerlig asfaltfabrik. Här kombineras blandartornet med en torktrumma för kontinuerlig process. Kombinationen medför möjligheten att producera med två produktionslinjer och därmed erhålla en flexiblare produktion. Konstruktionen ger möjlighet att återvinna granulat via den kontinuerliga processen.

Vid drift av satsblandningsverket används trumman för torkning av stenmaterialet för vidare transport via varmelevatorn upp till tornet och varmstenfickorna.

Vid kontinuerlig drift sker även tillsättning av filler, fiber och bitumen i trumman. Därefter sker blandning i trumman för att sedan transporteras till utlastningsfickorna.

Bild 10:28 Hybridverk. Byggt för kombinerad sats och kontinuerlig produktion

Författare

Lorentz Lundqvist

Född 1951, maskiningenjör, anställd 1976 hos Svenska Väg AB, JCC Nord, sedermera NCC AB. Sedan 1995 produktchef asfalt för NCC Industri.